La funzione principale di un forno a muffola in questo contesto è quella di agire come generatore di shock termico. Mantenendo un ambiente stabile a 800°C, sottopone la grafite espandibile a un calore intenso e immediato, innescando una rapida pirolisi ed espansione in circa 30 secondi.

Il forno a muffola non è semplicemente un dispositivo di riscaldamento; è il catalizzatore di una trasformazione fisica. Utilizza uno shock termico istantaneo ad alta temperatura per convertire strati densi di grafite in una struttura altamente porosa e simile a un verme, essenziale per contenere materiali a cambiamento di fase.

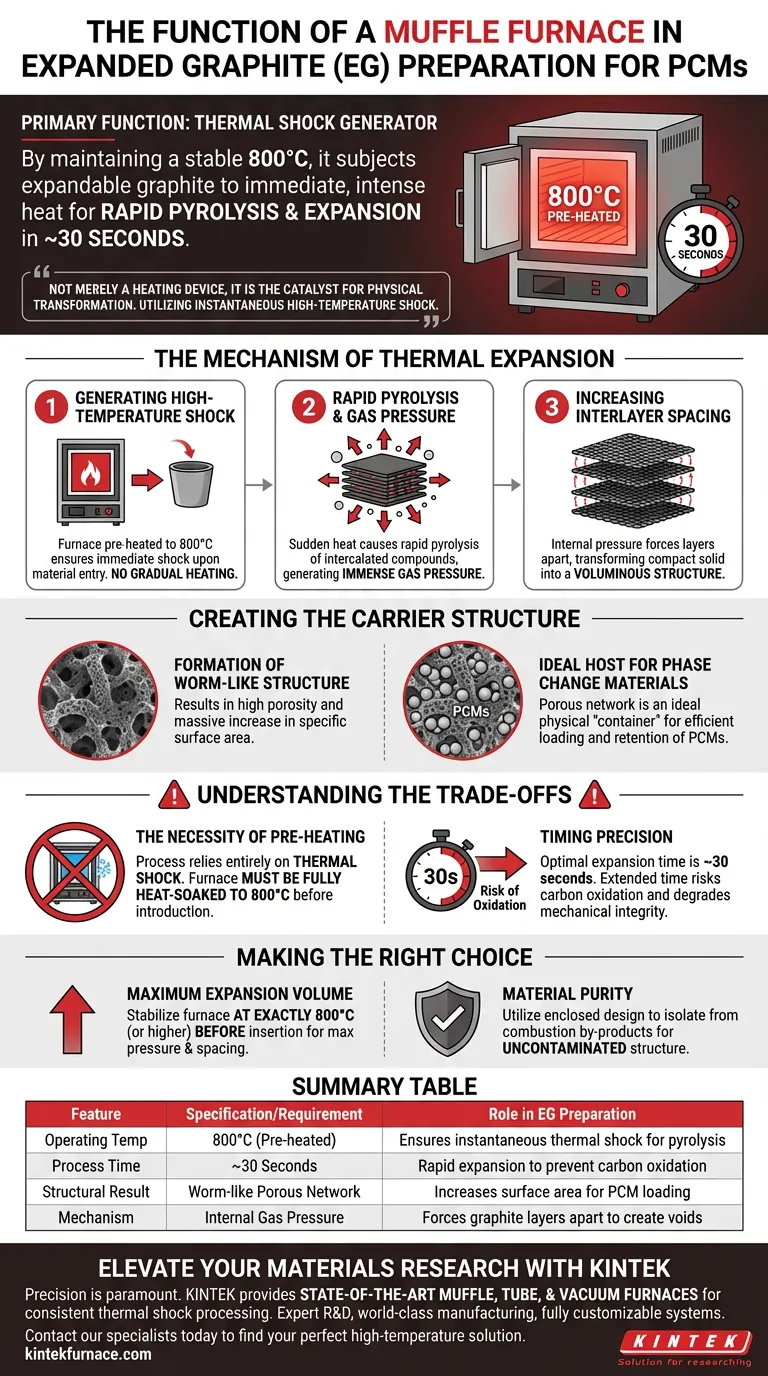

Il Meccanismo di Espansione Termica

La preparazione della grafite espansa (EG) si basa su una sequenza specifica di reazioni fisiche che il forno a muffola facilita.

Generazione di Shock Termico ad Alta Temperatura

A differenza dei processi che richiedono un riscaldamento graduale, la preparazione dell'EG richiede un ambiente a temperatura elevata istantanea. Il forno a muffola viene preriscaldato a 800°C per garantire che, non appena il materiale entra, subisca uno shock termico immediato.

Rapida Pirolisi e Pressione del Gas

Questa improvvisa esposizione al calore provoca la rapida pirolisi dei composti intercalati all'interno della grafite. Questa reazione genera quasi istantaneamente un'immensa pressione del gas tra gli strati di grafite.

Aumento dello Spazio Interstrato

La pressione interna forza gli strati di grafite ad allontanarsi. Ciò aumenta significativamente lo spazio interstrato, trasformando il materiale da un solido compatto a una struttura voluminosa.

Creazione della Struttura Vettore

L'obiettivo finale dell'utilizzo del forno a muffola è quello di ingegnerizzare uno spazio fisico in grado di ospitare altre sostanze.

Formazione della Struttura Simile a un Verme

Il processo di espansione si traduce in una distinta struttura porosa simile a un verme. Questa architettura è caratterizzata da un'elevata porosità e da un massiccio aumento dell'area superficiale specifica rispetto al materiale grezzo.

Ospite Ideale per Materiali a Cambiamento di Fase

Questa rete porosa appena creata funge da "contenitore" fisico ideale. I vuoti espansi consentono il caricamento e la ritenzione efficienti dei materiali a cambiamento di fase (PCM), che è l'obiettivo finale del processo di preparazione.

Comprensione dei Compromessi

Sebbene il forno a muffola sia efficace, la comprensione dei suoi vincoli operativi è fondamentale per ottenere risultati coerenti.

La Necessità del Preriscaldamento

Il processo si basa interamente sullo shock termico, non sul riscaldamento graduale. Un errore comune è quello di inserire i materiali in un forno freddo e aumentare gradualmente la temperatura; ciò non genererà la rapida pressione del gas richiesta per una corretta espansione. Il forno deve essere completamente riscaldato a 800°C prima che il materiale venga introdotto.

Precisione dei Tempi

La nota di riferimento principale indica un tempo di espansione di circa 30 secondi. Un tempo di permanenza prolungato oltre questa finestra offre rendimenti decrescenti e può rischiare l'ossidazione della struttura di carbonio, potenzialmente degradando l'integrità meccanica del vettore.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire una preparazione ottimale della grafite espansa, allinea l'uso del tuo forno con le esigenze specifiche del tuo progetto.

- Se il tuo obiettivo principale è il Volume Massimo di Espansione: Assicurati che il forno sia stabilizzato esattamente a 800°C (o leggermente superiore) *prima* dell'inserimento per massimizzare il differenziale di pressione e lo spazio interstrato.

- Se il tuo obiettivo principale è la Purezza del Materiale: Utilizza il design chiuso del forno a muffola per isolare la grafite dai sottoprodotti della combustione del carburante, garantendo che la struttura porosa rimanga incontaminata per il caricamento dei PCM.

Il forno a muffola converte l'energia termica in utilità strutturale, trasformando la grafite grezza in una sofisticata spugna per l'accumulo di energia termica.

Tabella Riassuntiva:

| Caratteristica | Specifiche/Requisiti | Ruolo nella Preparazione dell'EG |

|---|---|---|

| Temperatura Operativa | 800°C (Preriscaldato) | Garantisce uno shock termico istantaneo per la pirolisi |

| Tempo di Processo | ~30 Secondi | Rapida espansione per prevenire l'ossidazione del carbonio |

| Risultato Strutturale | Rete Porosa Simile a un Verme | Aumenta l'area superficiale per il caricamento dei PCM |

| Meccanismo | Pressione Interna del Gas | Forza gli strati di grafite ad allontanarsi per creare vuoti |

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione è fondamentale nella preparazione dei vettori di grafite espansa. KINTEK fornisce forni a muffola, a tubo e sottovuoto all'avanguardia, progettati per fornire gli ambienti stabili e ad alta temperatura essenziali per un'elaborazione coerente dello shock termico.

Supportati da R&S esperta e da una produzione di livello mondiale, i nostri sistemi sono completamente personalizzabili per soddisfare le esigenze uniche del tuo laboratorio. Sia che tu stia sviluppando materiali a cambiamento di fase o strutture di carbonio avanzate, KINTEK offre l'affidabilità termica di cui hai bisogno per avere successo.

Pronto a ottimizzare il tuo processo di espansione termica? Contatta oggi i nostri specialisti per trovare la soluzione ad alta temperatura perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Jin Tang, Cuiping Wang. Thermal Performance Improvement of Composite Phase-Change Storage Material of Octanoic Acid–Tetradecanol by Modified Expanded Graphite. DOI: 10.3390/en17174311

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la funzione dei forni ad alta temperatura nella conversione dell'idrossiapatite biogenica? Ottenere biomateriali ad alta purezza

- Quale funzione svolge una fornace a muffola ad alta temperatura nella preparazione di materiali a base di LaFeO3 drogato con Ni per il rilevamento di gas?

- Come protegge una fornace a muffola i campioni dalla contaminazione? Assicura la purezza con un isolamento avanzato

- Quale ruolo svolge un forno a resistenza a scatola ad alta temperatura nella sinterizzazione? Padronanza della densificazione del tubo elettrolitico

- Che cos'è un forno da banco e quali sono i suoi tipi comuni? Scegli quello giusto per il tuo laboratorio

- Come converte un forno a muffola la goethite in ematite? Sblocca la disidratazione termica di precisione

- Quali sono le applicazioni dei forni a muffola nell'industria della produzione e ricerca di batterie? Sblocca la precisione per l'innovazione delle batterie

- Qual è il significato del processo di calcinazione in forno a muffola a 500 °C? Ottimizza i siti attivi del tuo catalizzatore