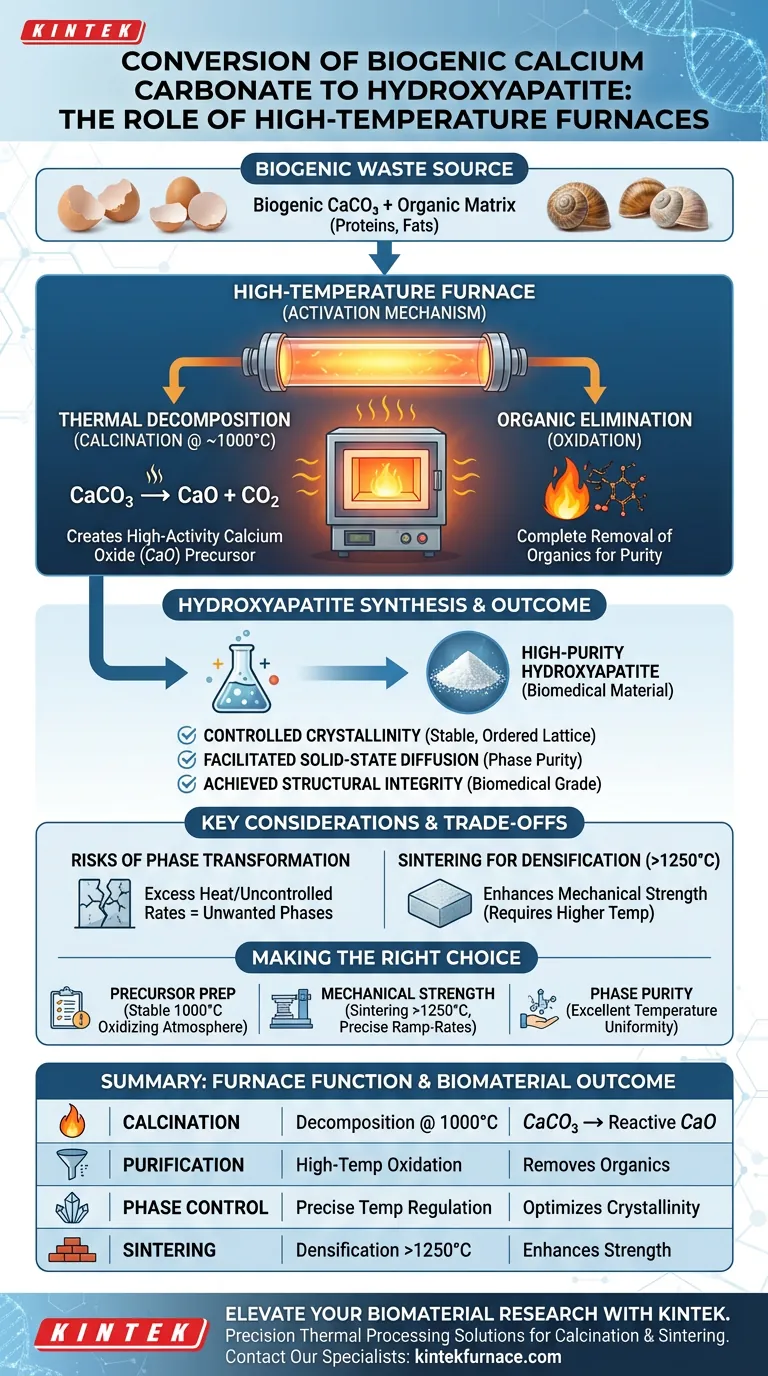

I forni tubolari o a muffola ad alta temperatura fungono da principale meccanismo di attivazione nella conversione del carbonato di calcio biogenico in idrossiapatite.

Nello specifico, questi forni facilitano la calcinazione, un processo che prevede il riscaldamento di materiali come gusci d'uovo o gusci di lumaca a circa 1000°C. Questo ambiente ad alta temperatura svolge contemporaneamente due funzioni critiche: elimina i contaminanti organici (come le proteine) e decompone termicamente il carbonato di calcio ($CaCO_3$) in ossido di calcio ($CaO$) ad alta attività, che è il precursore essenziale richiesto per la sintesi chimica dell'idrossiapatite.

La trasformazione da rifiuto biologico a materiale biomedico si basa su una precisa decomposizione termica. Convertendo il carbonato di calcio stabile e carico di sostanze organiche in ossido di calcio reattivo, questi forni creano le fondamenta chimiche necessarie per sintetizzare idrossiapatite ad alta purezza.

La Meccanica della Conversione Termica

Decomposizione della Struttura Minerale

La principale indicazione di riferimento è che la funzione principale del forno è guidare la decomposizione termica del carbonato di calcio ($CaCO_3$).

Quando i materiali biogenici vengono sottoposti a temperature intorno ai 1000°C, la struttura del $CaCO_3$ si rompe. Questa reazione rilascia anidride carbonica e lascia dietro di sé ossido di calcio ($CaO$). Questo ossido è un precursore chimico altamente attivo, a differenza del carbonato stabile, rendendolo chimicamente ricettivo alle fonti di fosforo introdotte successivamente per formare l'idrossiapatite.

Eliminazione delle Matrici Organiche

Le fonti biogeniche sono raramente minerali puri; sono strutture composite contenenti matrici organiche come collagene, grassi o proteine.

Il forno agisce come una camera di ossidazione. Mantenendo un ambiente ossidante ad alta temperatura, garantisce la rimozione completa di questi componenti organici. Questo passaggio è non negoziabile per le applicazioni biomediche, dove i residui organici potrebbero innescare risposte immunitarie o indebolire la struttura ceramica finale.

Ottenere Integrità Strutturale e Purezza

Controllo della Cristallinità

Oltre alla semplice decomposizione, l'ambiente del forno detta la disposizione atomica del materiale risultante.

Dati supplementari suggeriscono che un controllo preciso della temperatura consente l'ottimizzazione della cristallinità. Un ambiente termico costante assicura che gli atomi si dispongano in un reticolo stabile e ordinato, che si correla direttamente alla stabilità termica e alle prestazioni biologiche del materiale.

Facilitare la Diffusione allo Stato Solido

Nei metodi che coinvolgono la sintesi allo stato solido, il forno fornisce l'energia necessaria per la diffusione.

Il calore mobilita gli atomi, consentendo ai reagenti di calcio e fosforo di diffondere attraverso i confini delle particelle. Ciò facilita le reazioni chimiche necessarie per formare la fase idrossiapatite senza fondere il materiale, garantendo un'elevata purezza di fase.

Comprendere i Compromessi

Il Rischio di Trasformazione di Fase

Sebbene il calore elevato sia necessario per la conversione, un calore eccessivo o velocità di riscaldamento incontrollate possono essere dannosi.

Se la temperatura supera determinate soglie o fluttua in modo incontrollato, l'idrossiapatite può decomporsi in fasi indesiderate (come il fosfato tricalcico), alterandone la solubilità biologica. Curve di riscaldamento precise sono essenziali per mantenere la specifica struttura cristallina richiesta per la bioattività.

Requisiti di Calcinazione vs. Sinterizzazione

È fondamentale distinguere tra la preparazione del precursore e la densificazione del prodotto finale.

Mentre la calcinazione (produzione di $CaO$ dai gusci) avviene tipicamente intorno ai 1000°C, la sinterizzazione (densificazione dello scaffold finale di idrossiapatite) può richiedere temperature superiori a 1250°C. Un forno selezionato per la calcinazione deve avere un margine termico sufficiente per gestire la sinterizzazione se si intende eseguire entrambi i passaggi nella stessa attrezzatura.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della tua attrezzatura di trattamento termico, allinea le capacità del forno con la tua specifica fase di lavorazione.

- Se il tuo obiettivo principale è la preparazione del precursore: Dai priorità a un forno in grado di mantenere un'atmosfera ossidante stabile a 1000°C per garantire la completa conversione di $CaCO_3$ in $CaO$ attivo.

- Se il tuo obiettivo principale è la resistenza meccanica: Assicurati che il tuo forno possa raggiungere temperature di sinterizzazione (>1250°C) con controlli precisi della velocità di rampa per ottenere la densificazione senza decomporre la fase idrossiapatite.

- Se il tuo obiettivo principale è la purezza di fase: Utilizza un forno con eccellente uniformità di temperatura per prevenire "punti caldi" che potrebbero causare trasformazioni di fase locali o calcinazione incompleta.

Il forno non è semplicemente un riscaldatore; è un reattore di precisione che definisce la purezza chimica e la vitalità strutturale del tuo biomateriale finale.

Tabella Riassuntiva:

| Fase del Processo | Funzione del Forno | Risultato per il Biomateriale |

|---|---|---|

| Calcinazione | Decomposizione termica a ~1000°C | Converte $CaCO_3$ in $CaO$ altamente reattivo |

| Purificazione | Ossidazione ad alta temperatura | Rimozione completa di proteine e grassi organici |

| Controllo di Fase | Regolazione precisa della temperatura | Ottimizza la cristallinità e previene fasi indesiderate |

| Sinterizzazione | Densificazione a >1250°C | Migliora la resistenza meccanica e l'integrità strutturale |

Eleva la Tua Ricerca sui Biomateriali con KINTEK

Il trattamento termico di precisione fa la differenza tra rifiuti biologici e idrossiapatite ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tubolari, Rotativi, Sottovuoto e CVD ad alte prestazioni, su misura per le rigorose esigenze di calcinazione e sinterizzazione.

I nostri forni da laboratorio personalizzabili garantiscono un'uniformità di temperatura superiore e un controllo preciso della velocità di rampa, consentendoti di ottenere la massima purezza di fase e integrità strutturale per le tue applicazioni biomediche.

Pronto a ottimizzare il tuo processo di sintesi?

Contatta oggi i nostri specialisti per trovare la soluzione di forno perfetta per le tue esigenze di laboratorio uniche.

Guida Visiva

Riferimenti

- Sara Piras, Carlo Santulli. Biomimetic Use of Food-Waste Sources of Calcium Carbonate and Phosphate for Sustainable Materials—A Review. DOI: 10.3390/ma17040843

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è la funzione di una muffola nel preparare NiFe2O4/biochar? Ottimizza la sintesi del tuo composito

- Qual è la funzione di un forno a muffola nella preparazione della grafite espansa? Ottenere vettori PCM ad alta efficienza

- Quali DPI sono necessari durante la regolazione dei comandi o la manipolazione delle attrezzature durante il funzionamento del forno? DPI essenziali per le attività ad alta temperatura

- Perché un forno a scatola ad alta temperatura da laboratorio è essenziale per le polveri ceramiche KNN? Padroneggiare la sintesi allo stato solido

- Cos'è un forno a pozzo? Uno strumento versatile per un trattamento termico preciso

- Perché è necessario mantenere temperature tra 600°C e 800°C in un forno di carbonizzazione? Per ottenere la completa decomposizione dei gas di scarico

- Quale ruolo gioca l'apparecchiatura di riscaldamento nella sintesi di PdPc? Padronanza della fusione termica di precisione

- Qual è la funzione tipica di un forno muffle da laboratorio nella preparazione di catalizzatori chimici? | KINTEK