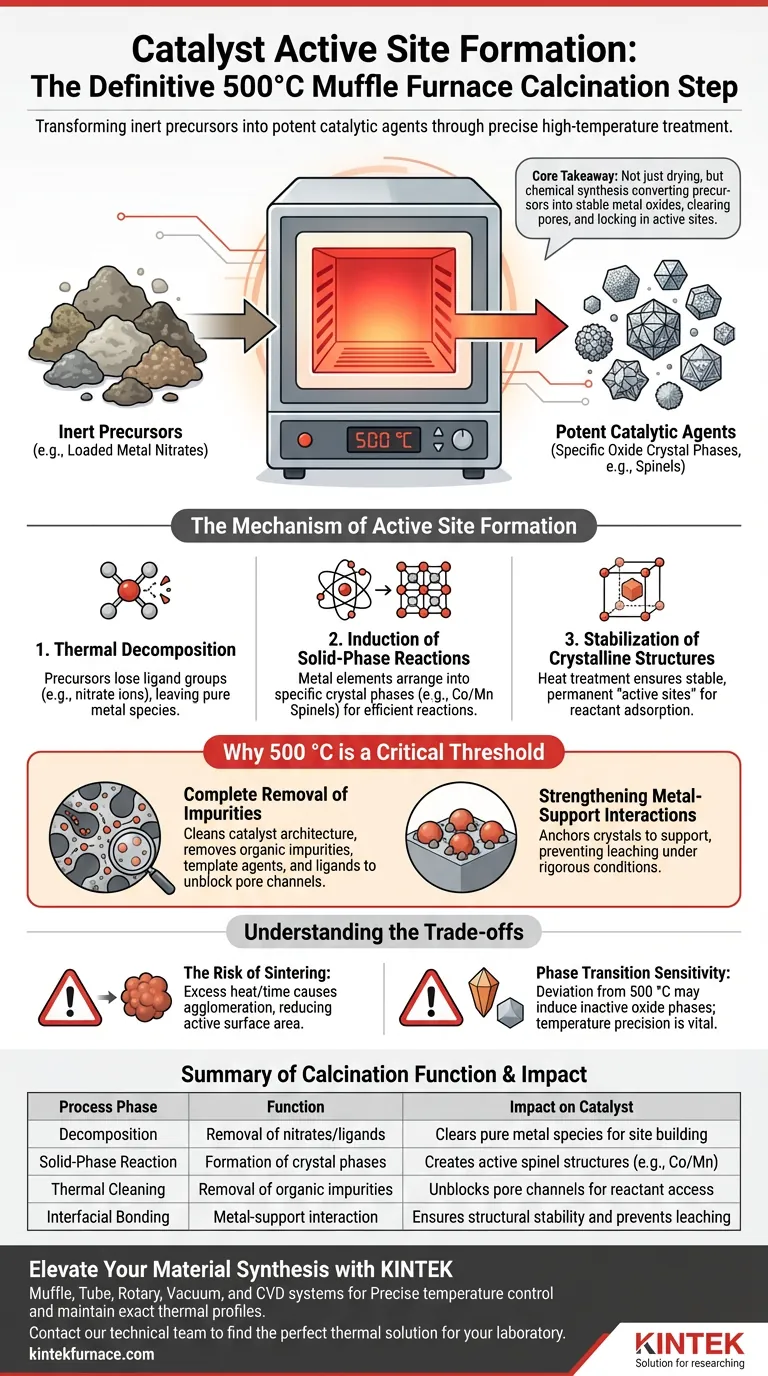

Il processo di calcinazione in forno a muffola a 500 °C è la fase di attivazione definitiva che trasforma i materiali precursori inerti in potenti agenti catalitici. Questo trattamento ad alta temperatura guida la completa decomposizione termica dei nitrati metallici caricati, inducendo reazioni di fase solida che creano fasi cristalline ossidate specifiche e stabili. Queste strutture cristalline agiscono come siti attivi centrali richiesti per reazioni chimiche efficienti, come l'ossidazione del toluene.

Concetto chiave La calcinazione a 500 °C non è semplicemente un processo di essiccazione; è una fase di sintesi chimica che converte precursori instabili in strutture di ossido metallico definite (come gli spinelli). Contemporaneamente, pulisce i canali porosi dalle impurità e "blocca" i siti attivi, garantendo che il catalizzatore sia sia chimicamente attivo che strutturalmente stabile.

Il Meccanismo di Formazione dei Siti Attivi

Decomposizione Termica dei Precursori

La funzione principale del forno a muffola è facilitare la scomposizione dei precursori metallici, tipicamente nitrati, che sono stati caricati su un supporto.

Ad alte temperature, questi precursori perdono i loro gruppi ligandi (come gli ioni nitrato).

Questa decomposizione lascia le specie metalliche pure necessarie per costruire il sito attivo.

Induzione di Reazioni di Fase Solida

Una volta che i precursori si decompongono, l'ambiente a 500 °C induce reazioni di fase solida tra gli elementi metallici.

Questa interazione non è casuale; spinge gli elementi ad organizzarsi in fasi cristalline specifiche.

Ad esempio, questo processo può formare strutture spinello come (Co/Mn)(Co/Mn)2O4, che sono altamente efficaci per le reazioni di ossidazione.

Stabilizzazione delle Strutture Cristalline

Il trattamento termico assicura che gli ossidi metallici risultanti non siano amorfi o transitori.

Promuove la formazione di strutture cristalline stabili.

Questi cristalli stabili fungono da "siti attivi" permanenti dove i reagenti si adsorbiranno e reagiranno in seguito durante le applicazioni industriali.

Perché 500 °C è una Soglia Critica

Rimozione Completa delle Impurità

La calcinazione a questa temperatura specifica è essenziale per pulire l'architettura del catalizzatore.

Rimuove le impurità organiche residue, gli agenti templanti o i ligandi che potrebbero bloccare i canali porosi.

Questa "pulizia" assicura che i siti attivi sintetizzati siano accessibili ai reagenti piuttosto che essere sepolti sotto sottoprodotti di sintesi.

Rafforzamento delle Interazioni Metallo-Supporto

Il campo termico uniforme fornito da un forno a muffola a 500 °C fa più che formare cristalli; li ancora.

Questa temperatura facilita una forte interazione tra gli ossidi metallici attivi e il materiale di supporto.

Questo legame è fondamentale per prevenire il rilascio o il distacco delle specie attive durante condizioni di reazione rigorose.

Comprendere i Compromessi

Il Rischio di Sinterizzazione

Mentre 500 °C è efficace per la cristallizzazione, superare la temperatura o il tempo ottimali può portare alla sinterizzazione.

La sinterizzazione fa sì che le piccole particelle attive si agglomerino in aggregati più grandi, riducendo drasticamente l'area superficiale attiva.

Ciò si traduce in un catalizzatore chimicamente stabile ma fisicamente inefficiente a causa di un minor numero di siti attivi disponibili.

Sensibilità alla Transizione di Fase

La precisione della temperatura è vitale perché le prestazioni del catalizzatore spesso dipendono da una specifica fase cristallina.

Deviare significativamente dalla temperatura target (ad esempio, 500 °C) può indurre una trasformazione in una fase ossidata inattiva.

Pertanto, la stabilità termica fornita dal forno a muffola è importante quanto la temperatura assoluta.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la preparazione del tuo catalizzatore, adatta la strategia di calcinazione alle tue specifiche metriche di prestazione:

- Se il tuo obiettivo principale è l'attività catalitica: Assicurati che il tuo programma di temperatura raggiunga la soglia richiesta per formare fasi cristalline specifiche (come gli spinelli) senza superare i range di sinterizzazione.

- Se il tuo obiettivo principale è la longevità strutturale: Utilizza il tempo di mantenimento a 500 °C per massimizzare l'interazione tra il metallo e il supporto, che previene il rilascio.

- Se il tuo obiettivo principale è l'accessibilità dei pori: Verifica che la temperatura sia sufficiente a combustire completamente eventuali templanti organici o tensioattivi utilizzati durante la sintesi iniziale.

Il successo del tuo catalizzatore dipende dalla visione della calcinazione non come un trattamento termico, ma come una reazione chimica precisa che definisce la geometria dei tuoi siti attivi.

Tabella Riassuntiva:

| Fase del Processo | Funzione | Impatto sul Catalizzatore |

|---|---|---|

| Decomposizione | Rimozione di nitrati/ligandi | Libera specie metalliche pure per la costruzione del sito |

| Reazione di Fase Solida | Formazione di fasi cristalline | Crea strutture spinello attive (es. Co/Mn) |

| Pulizia Termica | Rimozione di impurità organiche | Sblocca i canali porosi per l'accesso dei reagenti |

| Legame Interfacciale | Interazione metallo-supporto | Garantisce stabilità strutturale e previene il rilascio |

Eleva la Tua Sintesi di Materiali con KINTEK

Il controllo preciso della temperatura fa la differenza tra un catalizzatore ad alte prestazioni e un lotto fallito. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alta precisione progettati per mantenere i profili termici esatti richiesti per i processi di calcinazione critici.

Sia che tu abbia bisogno di una distribuzione uniforme del calore per la formazione di spinelli o di atmosfere personalizzabili per transizioni di fase sensibili, i nostri forni da laboratorio sono costruiti per soddisfare le tue esigenze uniche di ricerca e industriali.

Pronto a ottimizzare la formazione dei tuoi siti attivi? Contatta oggi il nostro team tecnico per trovare la soluzione termica perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Xiaojian Wang, Hao Huang. Synergistic oxidation of toluene through bimetal/cordierite monolithic catalysts with ozone. DOI: 10.1038/s41598-024-58026-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la formazione richiesta per gli operatori di un forno a muffola? Competenze essenziali per un funzionamento sicuro ed efficiente

- Come fa un forno ad alta temperatura a elevatore a garantire l'efficienza del processo? Ottimizzare la produzione di vetro bioattivo S53P4

- Quali principi scientifici regolano il funzionamento di un forno a muffola? Padroneggia il controllo preciso della temperatura per risultati puri

- Come determina un forno a muffola a scatola la fase finale e l'attività del molibdato di bismuto? Ottimizza la sintesi dei tuoi materiali

- Come converte un forno a muffola la goethite in ematite? Sblocca la disidratazione termica di precisione

- In che modo una muffola con sistema di pesatura avvantaggia la ricerca sul biochar? Ottieni informazioni sulla pirolisi in tempo reale

- Come vengono utilizzate le fornaci a resistenza a muffola nella ricerca e sviluppo sui materiali metallici? Sblocca la precisa termotrattamento e lo sviluppo di leghe

- In che modo le dimensioni della camera influenzano la scelta di un forno a muffola? Ottimizza il riscaldamento e risparmia sui costi