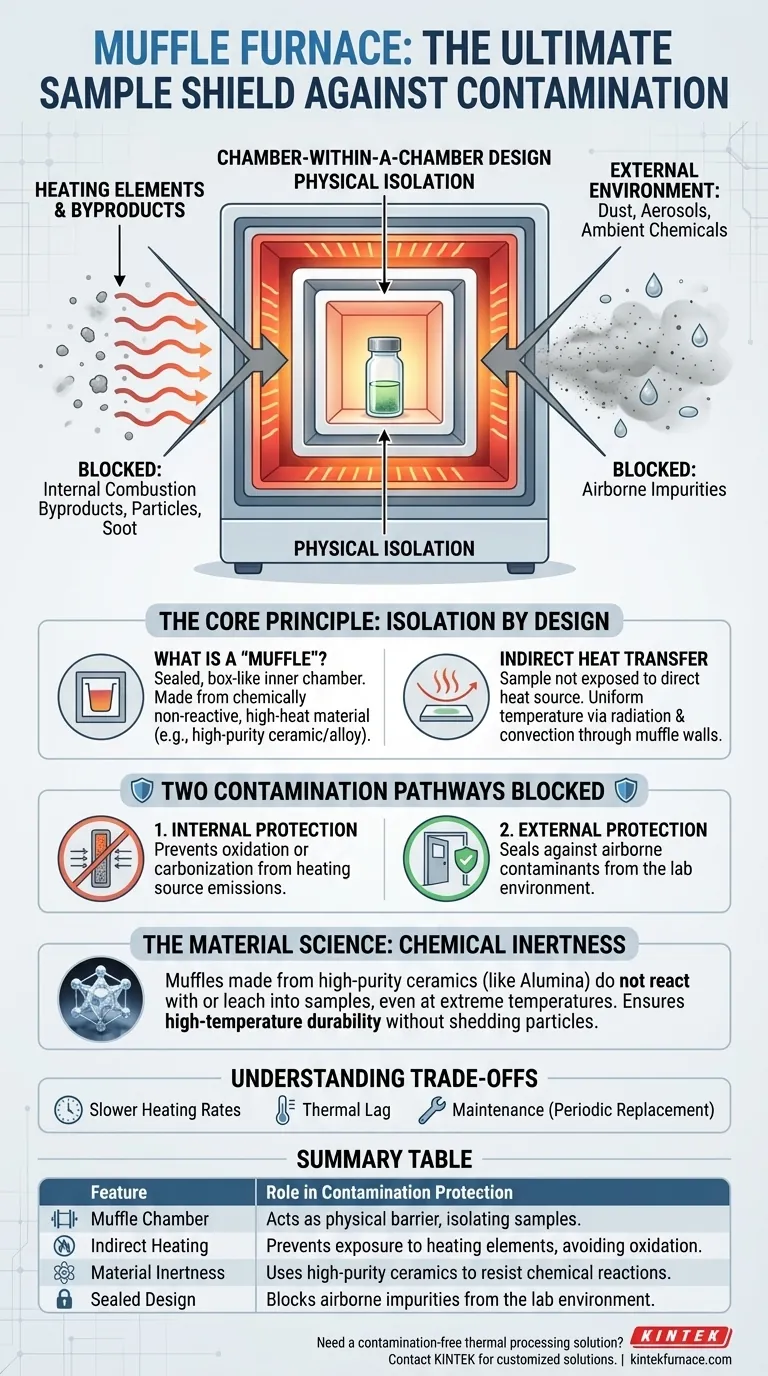

Alla base del suo funzionamento, una fornace a muffola protegge i campioni dalla contaminazione utilizzando un principio di progettazione basato sull'isolamento fisico. Posiziona il campione all'interno di una camera interna, la "muffola", che funge da barriera completa, separandolo sia dall'ambiente esterno sia dagli elementi riscaldanti della fornace stessa o dai sottoprodotti della combustione.

Il potere protettivo della fornace deriva dal suo design "camera-all'interno-di-una-camera". La muffola interna scherma il campione dalle impurità aerodisperse e, in modo critico, dai gas reattivi generati dalla fonte di riscaldamento stessa, garantendo un ambiente di lavorazione chimicamente puro.

Il Principio Fondamentale: Isolamento per Progettazione

Una fornace a muffola è fondamentalmente diversa da un semplice forno. La sua costruzione unica è progettata specificamente per prevenire interazioni chimiche indesiderate.

Cos'è una "Muffola"?

La "muffola" è il componente centrale—una camera interna sigillata, a forma di scatola, dove viene posto il campione. È realizzata con un materiale resistente al calore e chimicamente non reattivo, come una ceramica ad alta purezza o una lega metallica speciale.

Separazione della Fonte di Calore dal Campione

Questa muffola viene poi posta all'interno della fornace più grande e isolata, che contiene gli elementi riscaldanti o, nei modelli a combustibile, la fiamma. Questo design assicura che il campione non sia mai esposto direttamente alla fonte di calore.

Il calore si trasferisce indirettamente attraverso le pareti della muffola tramite irraggiamento e convezione, fornendo una temperatura uniforme senza contatto fisico o esposizione ai gas di combustione.

Due Percorsi di Contaminazione Bloccati

Questa strategia di isolamento blocca efficacemente le due principali vie attraverso le quali un campione può essere contaminato durante la lavorazione termica.

1. Protezione dai Sottoprodotti Interni

In molte fornaci, il processo di generazione di calore crea sottoprodotti chimici. Ad esempio, le fornaci a gas producono gas di scarico, e persino gli elementi elettrici possono rilasciare particelle microscopiche.

La muffola agisce come una barriera impermeabile, impedendo a questi sottoprodotti della combustione, fuliggine o particelle di elementi di raggiungere il campione. Ciò è fondamentale per prevenire ossidazioni o carbonizzazioni indesiderate di materiali sensibili.

2. Protezione dall'Ambiente Esterno

La natura chiusa dell'intera struttura della fornace sigilla la muffola e il campione dall'ambiente esterno del laboratorio.

Questo previene che contaminanti aerodispersi come polvere, aerosol o altre sostanze chimiche ambientali entrino nella camera e compromettano la purezza del campione.

La Scienza dei Materiali della Muffola

La scelta del materiale per la muffola stessa è una parte cruciale della strategia di controllo della contaminazione.

Inerzia Chimica

Le muffole sono tipicamente costruite con materiali come allumina o altre ceramiche ad alta purezza. Questi materiali sono scelti per la loro inerzia chimica, il che significa che non reagiranno o rilasceranno sostanze nel campione, anche a temperature estreme.

Durabilità ad Alta Temperatura

I materiali devono anche resistere a cicli termici severi e ripetuti senza creparsi, degradarsi o rilasciare particelle. Ciò garantisce che la muffola stessa non diventi una fonte di contaminazione durante la sua vita operativa.

Comprendere i Compromessi

Sebbene altamente efficace, il design della fornace a muffola comporta alcuni compromessi che è importante riconoscere.

Velocità di Riscaldamento più Lente

Poiché il calore viene trasferito indirettamente al campione attraverso le pareti della muffola, il processo di riscaldamento complessivo può essere più lento rispetto a una fornace in cui il campione è esposto direttamente agli elementi riscaldanti.

Ritardo Termico

La muffola stessa ha una massa termica, il che significa che si riscalderà e si raffredderà più lentamente. Questo può introdurre un leggero ritardo nella risposta della temperatura, il che potrebbe essere un fattore in processi che richiedono rapidi cambiamenti di temperatura.

Manutenzione e Durata

Nel tempo e dopo molti cicli, la muffola può degradarsi, specialmente se esposta a vapori aggressivi dai campioni. Deve essere ispezionata e sostituita periodicamente per evitare che diventi essa stessa una fonte di contaminazione.

Fare la Scelta Giusta per il Tuo Processo

Comprendere questi principi ti consente di sfruttare la fornace a muffola per ottenere risultati ottimali in base al tuo obiettivo specifico.

- Se il tuo obiettivo principale è prevenire l'ossidazione o le reazioni chimiche: La separazione della muffola dai gas di combustione e la sua capacità di mantenere un'atmosfera controllata sono le caratteristiche più critiche.

- Se il tuo obiettivo principale è mantenere un'alta purezza per l'analisi delle tracce: La barriera fisica contro la polvere aerodispersa e l'inerzia chimica del materiale ceramico della muffola sono le tue salvaguardie chiave.

- Se il tuo obiettivo principale è la lavorazione di materiali fragili: Il metodo di riscaldamento indiretto e uniforme previene lo shock termico e i danni che possono essere causati dall'esposizione diretta agli elementi riscaldanti.

Padroneggiando il suo design, garantisci l'integrità del tuo processo e l'affidabilità dei tuoi risultati.

Tabella Riepilogativa:

| Caratteristica | Ruolo nella Protezione dalla Contaminazione |

|---|---|

| Camera della Muffola | Agisce da barriera fisica, isolando i campioni da contaminanti esterni e interni. |

| Riscaldamento Indiretto | Previene l'esposizione agli elementi riscaldanti e ai sottoprodotti della combustione, evitando l'ossidazione. |

| Inerzia del Materiale | Utilizza ceramiche ad alta purezza come l'allumina per resistere alle reazioni chimiche con i campioni. |

| Design Sigillato | Blocca le impurità aerodisperse come polvere e aerosol dall'ambiente di laboratorio. |

Hai bisogno di una soluzione di lavorazione termica senza contaminazioni? KINTEK è specializzata in fornaci ad alta temperatura con design avanzati di isolamento per proteggere i tuoi campioni. Le nostre Fornaci a Muffola, a Tubo, Rotanti, Sotto Vuoto e ad Atmosfera, e i Sistemi CVD/PECVD sono supportati da un'ampia personalizzazione per soddisfare le tue esigenze di laboratorio uniche. Contattaci oggi per discutere come possiamo migliorare la purezza e l'efficienza dei tuoi esperimenti!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente