La funzione principale di un forno a muffola nella modifica del ferrite di lantanio stronzio cobalto (LSCF) è quella di fornire un ambiente preciso ad alta temperatura che altera la struttura interna del materiale. Nello specifico, riscalda l'LSCF commerciale a una temperatura target, tipicamente 800°C, per indurre cambiamenti fisico-chimici critici prima di ulteriori lavorazioni.

Fornendo un ambiente termico stabile, il forno a muffola facilita l'aumento delle vacanze di ossigeno all'interno del materiale. Ciò stabilisce la base termodinamica necessaria richiesta per trattamenti successivi, come il raffreddamento rapido.

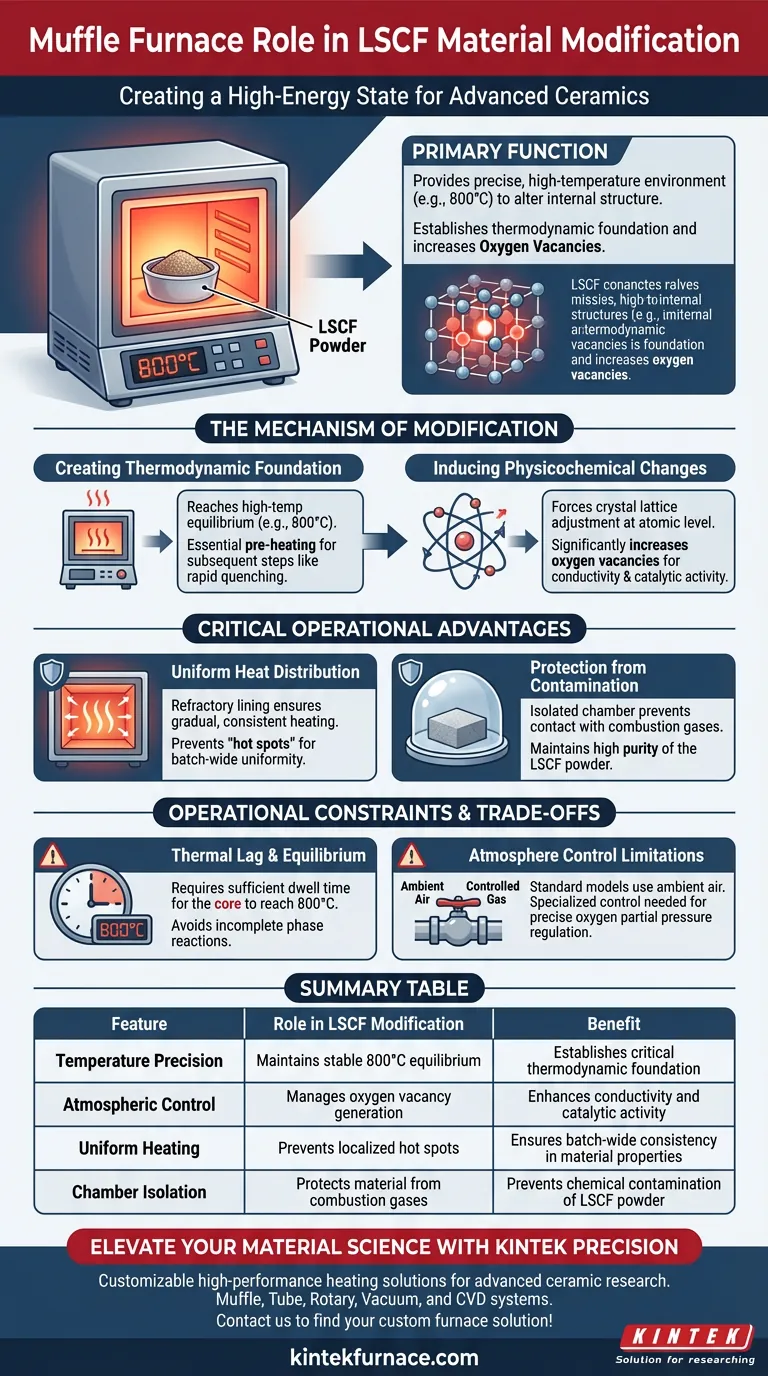

Il Meccanismo di Modifica

Creare una Base Termodinamica

La modifica dell'LSCF non riguarda semplicemente l'essiccazione o il riscaldamento del materiale; si tratta di raggiungere uno stato energetico specifico.

Il forno a muffola porta il materiale a un equilibrio ad alta temperatura (ad es. 800°C). Questo stato termico specifico funge da base termodinamica per l'intero processo di modifica. Senza questo pre-riscaldamento preciso, passaggi successivi come il raffreddamento rapido non riuscirebbero a bloccare le proprietà desiderate del materiale.

Indurre Cambiamenti Fisico-Chimici

Il trattamento termico in un forno a muffola innesca cambiamenti specifici a livello atomico.

Per l'LSCF, l'obiettivo principale è l'aumento delle vacanze di ossigeno. Mantenendo il materiale alla temperatura target, il forno costringe il reticolo cristallino ad adattarsi, creando queste vacanze essenziali che influenzano significativamente la conduttività e l'attività catalitica del materiale.

Vantaggi Operativi Critici

Distribuzione Uniforme del Calore

La modifica commerciale richiede coerenza in tutto il lotto di materiale.

Un forno a muffola è progettato con un rivestimento refrattario che isola gli elementi riscaldanti dalla camera. Ciò garantisce che il calore venga irradiato gradualmente e uniformemente, prevenendo "punti caldi" che potrebbero portare a una modifica non uniforme della polvere LSCF.

Protezione dalla Contaminazione

La purezza è fondamentale quando si modificano ceramiche avanzate come l'LSCF.

Poiché il materiale è isolato all'interno della camera della muffola, non entra in contatto diretto con gas di combustione o elementi riscaldanti. Ciò impedisce ai contaminanti esterni di alterare la composizione chimica della ferrite durante la delicata fase ad alta temperatura.

Vincoli Operativi e Compromessi

Ritardo Termico ed Equilibrio

Sebbene i forni a muffola forniscano stabilità, non cambiano la temperatura istantaneamente.

Spesso si verifica un ritardo termico tra gli elementi riscaldanti del forno e la temperatura effettiva del campione. Gli operatori devono consentire un tempo di permanenza sufficiente per garantire che il nucleo LSCF raggiunga gli 800°C target, non solo l'aria del forno. Non tenere conto di ciò comporta una reazione di fase incompleta.

Limitazioni del Controllo dell'Atmosfera

Sebbene i forni a muffola limitino l'esposizione all'ambiente esterno, i modelli standard possono utilizzare strettamente aria ambiente.

Se il processo di modifica richiede una specifica pressione parziale di ossigeno per ottimizzare la concentrazione di vacanze, il forno deve essere in grado di regolare l'atmosfera controllata. Senza questo, lo stato di ossidazione dell'LSCF dipende esclusivamente dalla temperatura e dalla composizione dell'aria ambiente, che potrebbe non essere sufficientemente precisa per tutte le applicazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire una modifica efficace dei materiali LSCF, allinea il funzionamento del tuo forno con i tuoi specifici obiettivi di processo:

- Se il tuo obiettivo principale è l'Ingegneria dei Difetti: Assicurati che il forno possa mantenere precisamente 800°C per massimizzare la generazione di vacanze di ossigeno senza surriscaldare il campione.

- Se il tuo obiettivo principale è la Coerenza del Processo: Utilizza un forno con isolamento refrattario di alta qualità per garantire un riscaldamento uniforme, assicurando che l'intero lotto sia preparato termodinamicamente per il raffreddamento.

Il successo nella modifica dell'LSCF dipende non solo dall'applicazione di calore, ma dall'uso del forno a muffola per creare uno stato di alta energia e incontaminato che renda possibile un'ulteriore manipolazione strutturale.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Modifica LSCF | Beneficio |

|---|---|---|

| Precisione della Temperatura | Mantiene un equilibrio stabile a 800°C | Stabilisce una base termodinamica critica |

| Controllo Atmosferico | Gestisce la generazione di vacanze di ossigeno | Migliora la conduttività e l'attività catalitica |

| Riscaldamento Uniforme | Previene punti caldi localizzati | Garantisce la coerenza a livello di lotto nelle proprietà del materiale |

| Isolamento della Camera | Protegge il materiale dai gas di combustione | Previene la contaminazione chimica della polvere LSCF |

Eleva la Tua Scienza dei Materiali con la Precisione KINTEK

Pronto a ottimizzare il tuo processo di modifica LSCF? KINTEK fornisce soluzioni di riscaldamento ad alte prestazioni progettate per le rigorose esigenze della ricerca sulle ceramiche avanzate. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per le tue specifiche esigenze di laboratorio.

Garantisci un'ingegneria dei difetti perfetta e una coerenza del processo con la nostra tecnologia termica leader del settore. Contattaci oggi stesso per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Ya Sun, Jian‐Qiang Wang. Controllable Technology for Thermal Expansion Coefficient of Commercial Materials for Solid Oxide Electrolytic Cells. DOI: 10.3390/ma17051216

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo i forni a muffola da laboratorio differiscono dai modelli industriali? Spiegazione di precisione contro produzione

- Quali garanzie e supporto sono forniti con il forno a muffola? Comprendere la copertura e le esclusioni

- Come contribuiscono i forni a muffola alla ricerca e al controllo qualità? Sblocca precisione e purezza nell'analisi dei materiali

- Come contribuisce una muffola ad alta precisione alla valutazione dei rivestimenti? Approfondimenti sul test di ossidazione a 1100°C

- Perché un forno a muffola potrebbe avere una bassa efficienza di riscaldamento? Diagnosi e risoluzione dei problemi di perdita di energia

- Come veniva utilizzata la muffola da laboratorio nell'analisi dei campioni ambientali? Purificazione del campione principale per risultati accurati

- Quali fattori vanno considerati nella scelta di una fornace a muffola? Seleziona l'adatto perfetto per il tuo laboratorio

- In che modo l'intervallo di temperatura influisce sulla scelta di un forno a muffola? Garantire precisione e proteggere i materiali