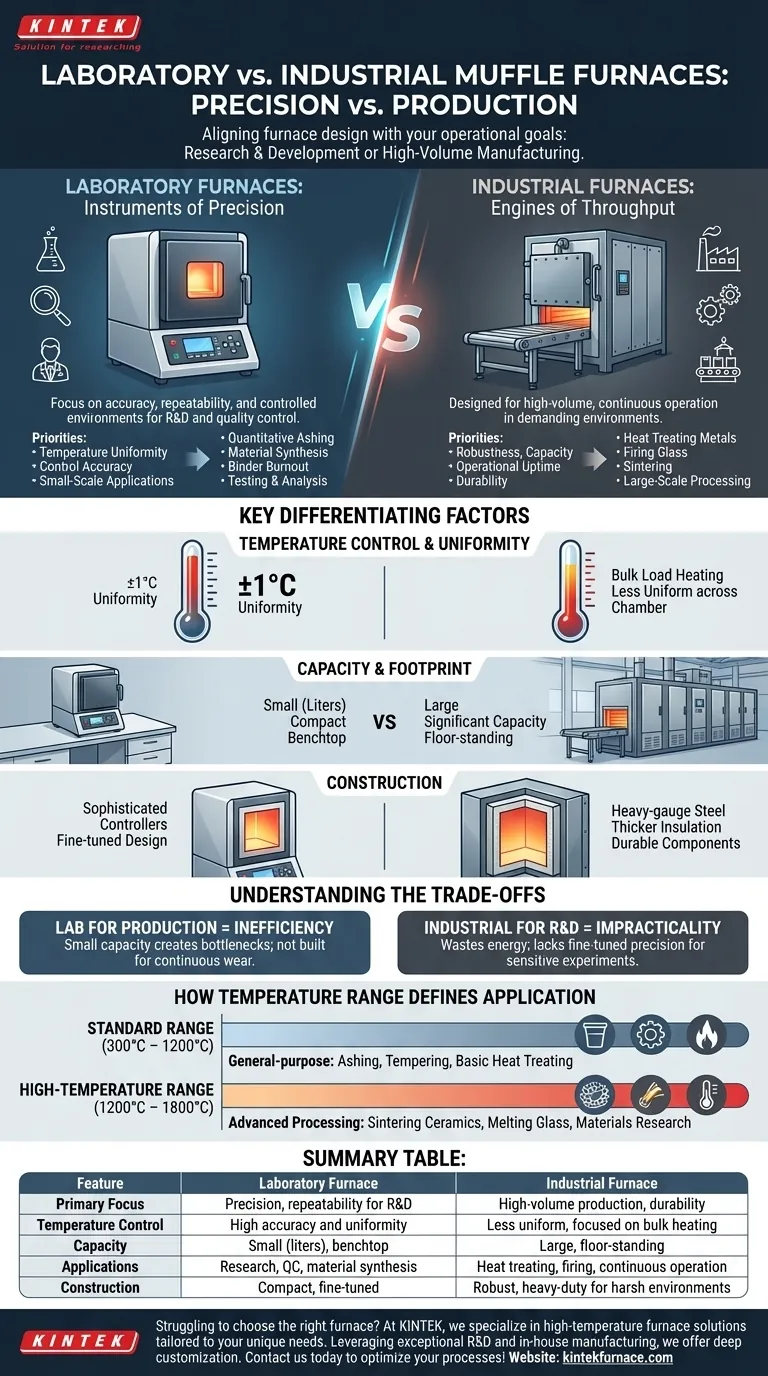

Nella loro essenza, i forni da laboratorio e quelli industriali si distinguono per la loro filosofia di progettazione: precisione contro produzione. Un forno da laboratorio è uno strumento finemente calibrato progettato per applicazioni scientifiche controllate e ripetibili su piccola scala. Al contrario, un forno industriale è un robusto cavallo di battaglia costruito per operazioni continue e ad alto volume in un ambiente di produzione esigente.

La scelta tra un forno a muffola da laboratorio e uno industriale non riguarda quale sia superiore, ma l'allineamento della funzione principale dell'attrezzatura — sia essa il controllo preciso del processo o la portata ad alto volume — con il tuo specifico obiettivo operativo.

La filosofia di progettazione fondamentale: precisione contro produzione

La differenza fondamentale tra questi due tipi di forni risiede nei problemi che sono progettati per risolvere.

Forni da laboratorio: strumenti di precisione

I forni da laboratorio sono progettati per la ricerca, lo sviluppo e il controllo qualità dove la precisione è fondamentale. Il loro scopo è creare un ambiente termico perfettamente controllato e ripetibile per test e analisi.

Applicazioni come la calcinazione quantitativa, la sintesi di materiali o la bruciatura del legante richiedono rampe di temperatura esatte e una distribuzione uniforme del calore per garantire la validità di un esperimento. Queste unità danno priorità all'uniformità della temperatura e all'accuratezza del controllo sopra ogni altra cosa.

Forni industriali: motori di produttività

I forni industriali sono componenti integrali di una linea di produzione. Il loro obiettivo principale è elaborare grandi quantità di materiale in modo efficiente e affidabile, giorno dopo giorno.

Queste unità sono costruite per la durata in ambienti difficili, gestendo processi come il trattamento termico dei metalli o la cottura del vetro su larga scala. L'attenzione è rivolta alla robustezza, alla capacità e al tempo di attività operativo piuttosto che alla precisione a livello micro richiesta in un laboratorio.

Fattori chiave di differenziazione

Sebbene entrambi utilizzino una camera riscaldata (muffola) per isolare i materiali dagli elementi riscaldanti diretti o dai contaminanti, la loro costruzione riflette i loro scopi divergenti.

Controllo della temperatura e uniformità

Un fattore chiave di differenziazione è la precisione del controller di temperatura e la risultante uniformità del calore all'interno della camera.

I modelli da laboratorio sono dotati di controller e design sofisticati che minimizzano i gradienti di temperatura, garantendo che un campione venga riscaldato uniformemente. Questo è fondamentale per risultati scientifici affidabili. I modelli industriali assicurano che il carico sfuso raggiunga il punto impostato, ma potrebbero avere meno uniformità attraverso la camera più grande.

Capacità e ingombro fisico

La differenza più evidente è la dimensione. I forni da laboratorio sono tipicamente unità compatte da banco con volumi della camera misurati in litri.

I forni industriali sono grandi macchine a pavimento con una capacità significativa, progettate per integrarsi nel flusso di lavoro di produzione. Le loro dimensioni sono dettate dalla produttività richiesta del processo di produzione.

Elementi riscaldanti e costruzione

Entrambi i tipi spesso utilizzano elementi riscaldanti elettrici, come leghe di ferro-cromo, per fornire un calore pulito e controllabile senza sottoprodotti di combustione.

Tuttavia, i forni industriali sono costruiti con acciaio di calibro più pesante, isolamento più spesso e componenti più durevoli per resistere allo stress meccanico e al ciclo termico continuo di un programma di produzione.

Comprendere i compromessi

Scegliere il tipo sbagliato di forno porta a inefficienza, risultati scadenti e costi inutili.

Il costo della precisione

L'utilizzo di un forno da laboratorio per attività a livello di produzione è altamente inefficiente. La sua piccola capacità crea un collo di bottiglia e il suo design non è destinato all'usura e allo strappo di un funzionamento continuo ad alto rendimento.

I limiti della scala

Al contrario, l'utilizzo di un grande forno industriale per un piccolo esperimento sensibile è impraticabile. Spreca una notevole quantità di energia per riscaldare la grande camera e manca della precisa uniformità di temperatura necessaria per un lavoro analitico accurato.

Come l'intervallo di temperatura definisce l'applicazione

La temperatura richiesta è un fattore primario nella scelta di un forno, poiché detta i tipi di applicazioni possibili.

Intervallo standard (300°C – 1200°C)

I forni in questo intervallo sono comuni sia in laboratorio che in ambito industriale per lavori di uso generale. Le applicazioni tipiche includono la calcinazione di materiali organici, la tempra dell'acciaio e processi di trattamento termico di base.

Intervallo di alta temperatura (1200°C – 1800°C)

I modelli ad alta temperatura sono specializzati per l'elaborazione di materiali avanzati. Questi sono necessari per la sinterizzazione di ceramiche tecniche, la fusione di determinati vetri o la conduzione di ricerca sui materiali sotto stress termico estremo.

Fare la scelta giusta per il tuo obiettivo

La tua decisione finale deve essere guidata dall'obiettivo principale della tua operazione.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Scegli un forno da laboratorio per la sua superiore precisione e uniformità della temperatura.

- Se il tuo obiettivo principale è la produzione su piccola scala o specializzata: Un forno da laboratorio più grande o un piccolo modello industriale può fornire il giusto equilibrio tra controllo e capacità.

- Se il tuo obiettivo principale è la produzione ad alto volume: Scegli un robusto forno industriale progettato per la produttività e la durata.

In definitiva, abbinare la progettazione intrinseca del forno alla tua applicazione specifica è l'unico modo per garantire prestazioni ottimali e un risultato di successo.

Tabella riassuntiva:

| Caratteristica | Forno da laboratorio | Forno industriale |

|---|---|---|

| Obiettivo principale | Precisione, ripetibilità per R&S | Produzione ad alto volume, durata |

| Controllo della temperatura | Alta precisione e uniformità | Meno uniforme, focalizzato sul riscaldamento di massa |

| Capacità | Piccola (litri), da banco | Grande, a pavimento |

| Applicazioni | Ricerca, controllo qualità, sintesi di materiali | Trattamento termico, cottura, funzionamento continuo |

| Costruzione | Compatto, finemente calibrato | Robusto, per impieghi gravosi in ambienti difficili |

Hai difficoltà a scegliere il forno giusto per il tuo laboratorio o linea di produzione? Noi di KINTEK siamo specializzati in soluzioni per forni ad alta temperatura su misura per le tue esigenze uniche. Sfruttando l'eccezionale R&S e la produzione interna, offriamo una linea di prodotti diversificata che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con i requisiti sperimentali o di produzione, migliorando l'efficienza e l'affidabilità. Contattaci oggi per discutere di come i nostri forni avanzati possono ottimizzare i tuoi processi e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici