La scelta della fornace a muffola giusta richiede una valutazione sistematica delle sue capacità tecniche, della sua costruzione e della sua fattibilità a lungo termine per le tue esigenze specifiche. I fattori più critici da considerare sono il range di temperatura richiesto, la dimensione e il materiale della camera, la precisione dei controlli di temperatura e la presenza di caratteristiche di sicurezza essenziali. Questi elementi determinano direttamente l'idoneità della fornace per le tue applicazioni, dalla semplice incenerimento alla complessa ricerca sui materiali.

Una fornace a muffola è un investimento a lungo termine nel tuo laboratorio o processo di produzione. L'obiettivo non è semplicemente acquistare un'unità che si scalda, ma selezionare un sistema le cui prestazioni, materiali e caratteristiche di sicurezza siano precisamente allineati con le tue applicazioni specifiche per garantire accuratezza, ripetibilità e sicurezza operativa.

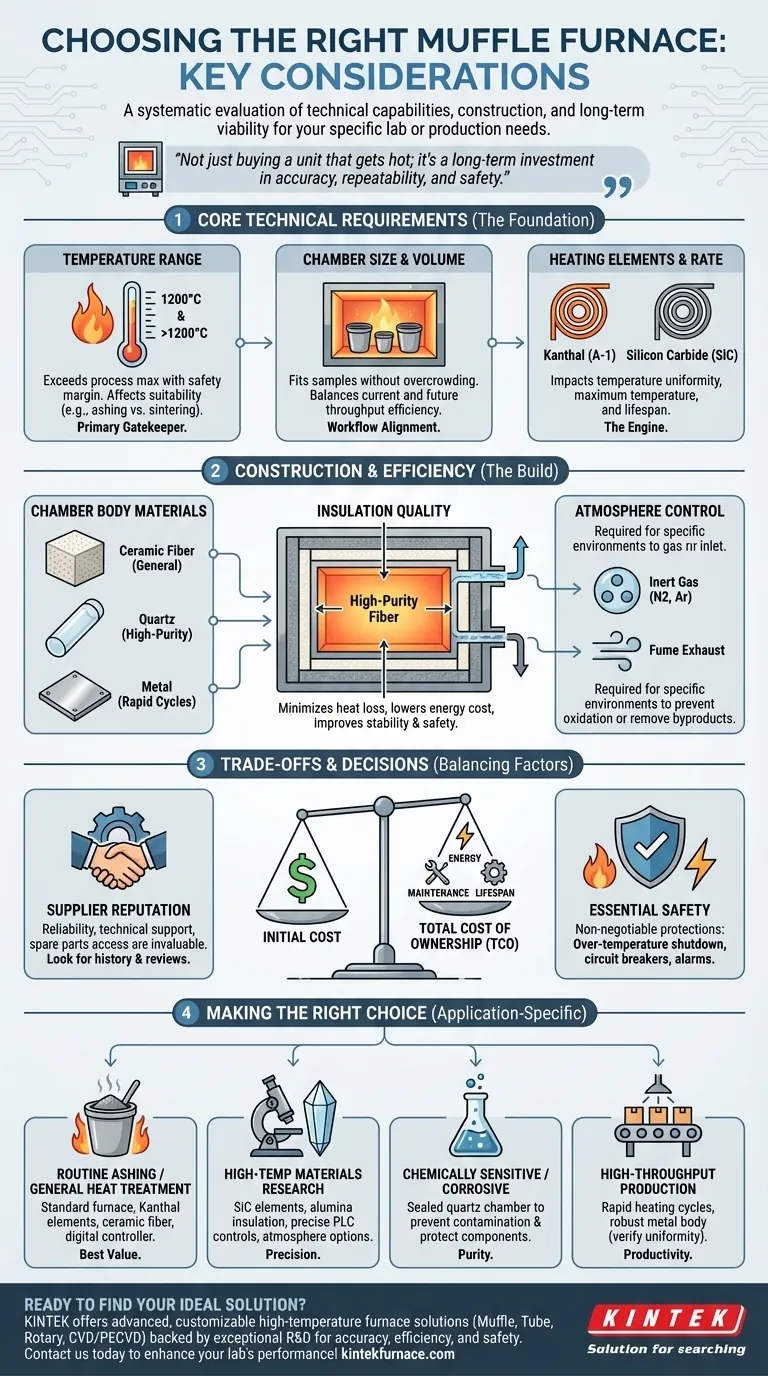

Definizione dei tuoi requisiti tecnici fondamentali

Prima di confrontare i modelli, devi prima definire i parametri non negoziabili del tuo lavoro. Questi requisiti fondamentali restringeranno immediatamente la tua ricerca e ti impediranno di investire troppo in funzionalità non necessarie o di investire troppo poco in quelle critiche.

Range di temperatura: Il principale guardiano

La tua prima considerazione è il range di temperatura. La fornace deve essere in grado di raggiungere in modo sicuro e costante la temperatura massima richiesta dal tuo processo, mantenendo anche la stabilità a setpoint più bassi se necessario.

Diverse applicazioni, come l'incenerimento, il trattamento termico, la lega o la sinterizzazione della ceramica, hanno requisiti termici molto diversi. Assicurati che la temperatura operativa massima specificata della fornace fornisca un margine di sicurezza al di sopra della tua temperatura di processo più alta.

Dimensione e volume della camera: Allineamento con il tuo flusso di lavoro

La camera interna deve essere sufficientemente grande da ospitare i tuoi campioni o crogioli senza che tocchino le pareti o gli elementi riscaldanti. Sovraccaricare una camera può portare a una scarsa uniformità della temperatura e a risultati imprecisi.

Considera sia la tua produzione attuale che quella futura. Una camera leggermente più grande può offrire maggiore flessibilità, ma una camera eccessivamente grande è inefficiente, consumando più energia e impiegando più tempo per riscaldarsi per piccoli lotti.

Elementi riscaldanti e velocità: Il motore della fornace

Gli elementi riscaldanti determinano la temperatura massima della fornace, la durata e la velocità di riscaldamento. I materiali comuni includono il filo di Kanthal (A-1), eccellente per temperature fino a circa 1200°C, e il carburo di silicio (SiC), utilizzato per applicazioni a temperature più elevate.

La qualità e il posizionamento di questi elementi influiscono direttamente sull'uniformità della temperatura, ovvero la costanza della temperatura in tutta la camera. Una scarsa uniformità può rovinare esperimenti sensibili in cui le condizioni termiche precise sono fondamentali.

Comprendere la costruzione e l'efficienza

La struttura fisica della fornace influisce sulle sue prestazioni, sul consumo energetico e sull'idoneità per processi specializzati. Presta molta attenzione ai materiali utilizzati nella sua costruzione.

Il corpo della camera: Quarzo, ceramica o metallo?

Il materiale del corpo della fornace stessa è una scelta critica basata sulla tua applicazione.

- Fibra ceramica: Il materiale più comune, offre un'eccellente isolamento e stabilità termica. È ideale per il trattamento termico generico e i test sui materiali.

- Quarzo: Offre proprietà di elevata purezza, alta temperatura e resistenza alla corrosione, rendendolo essenziale per esperimenti in cui la contaminazione del campione è una preoccupazione maggiore.

- Metallo: Fornisce un'eccellente conduttività termica per cicli di riscaldamento e raffreddamento rapidi, spesso preferito in ambienti di produzione ad alta produttività o industriali.

Qualità dell'isolamento: La chiave dell'efficienza e della stabilità

Un isolamento di alta qualità, tipicamente realizzato in fibra ceramica o di allumina ad alta purezza, è cruciale. Un buon isolamento minimizza la perdita di calore, il che si traduce direttamente in minori consumi energetici e costi operativi ridotti.

Ancora più importante, un isolamento efficace garantisce una migliore stabilità della temperatura e protegge il rivestimento esterno dal surriscaldamento pericoloso, migliorando la sicurezza del laboratorio.

Controllo dell'atmosfera: Hai bisogno di un ambiente speciale?

Le fornaci a muffola standard operano in atmosfera d'aria. Se il tuo processo richiede un'atmosfera inerte (come azoto o argon) per prevenire l'ossidazione, devi selezionare una fornace dotata di una porta di ingresso del gas e di uno sfiato adeguato.

Un sistema di ventilazione o di scarico ben progettato è anche critico per rimuovere in sicurezza fumi o sottoprodotti generati durante processi come l'incenerimento o la decomposizione chimica.

Comprendere i compromessi

La scelta di una fornace implica sempre un equilibrio tra costi, caratteristiche e affidabilità a lungo termine. Un prezzo iniziale basso può talvolta mascherare costi di vita più elevati.

Equilibrio tra costo iniziale e costo totale di proprietà

Una fornace meno costosa potrebbe utilizzare un isolamento di qualità inferiore o elementi riscaldanti meno durevoli. Ciò può portare a bollette energetiche più elevate e a sostituzioni più frequenti e costose di elementi o termocoppie.

Considera il costo totale di proprietà, che include il prezzo di acquisto, il consumo energetico e i costi di manutenzione previsti per la durata della fornace.

L'importanza della reputazione e del supporto del fornitore

Acquista da un produttore affidabile con una storia di affidabilità e un buon servizio clienti. L'accesso all'assistenza tecnica, ai pezzi di ricambio e al servizio è inestimabile in caso di problemi.

La lettura delle recensioni da parte di professionisti del tuo settore può fornire informazioni reali sulle prestazioni di un modello e sull'affidabilità del produttore.

Caratteristiche di sicurezza essenziali: Protezioni non negoziabili

La sicurezza non dovrebbe mai essere un compromesso. Assicurati che qualsiasi fornace tu stia considerando abbia incorporate le caratteristiche di sicurezza fondamentali.

Queste devono includere la protezione contro il surriscaldamento per spegnere la fornace se supera un limite impostato, interruttori automatici per prevenire danni elettrici e, idealmente, un sistema di allarme per avvisare gli operatori di guasti.

Fare la scelta giusta per la tua applicazione

Utilizza le tue specifiche esigenze di processo per guidare la tua decisione finale.

- Se il tuo obiettivo principale è l'incenerimento di routine o il trattamento termico generale: Una fornace standard con elementi Kanthal durevoli, un buon isolamento in fibra ceramica e un affidabile controllore digitale offre il miglior valore.

- Se il tuo obiettivo principale è la ricerca su materiali ad alta temperatura: Dai priorità a una fornace con elementi in carburo di silicio, isolamento in allumina di elevata purezza e precisi controlli PLC, con opzioni per il controllo dell'atmosfera gassosa.

- Se il tuo obiettivo principale è la lavorazione di campioni chimicamente sensibili o corrosivi: Una fornace con una camera in quarzo sigillata è essenziale per prevenire la contaminazione dei campioni e proteggere i componenti della fornace.

- Se il tuo obiettivo principale è la produzione ad alta produttività: Una fornace progettata per cicli di riscaldamento rapidi, possibilmente con un robusto corpo metallico, massimizzerà la produttività, ma verifica che la sua uniformità di temperatura soddisfi i tuoi standard di qualità.

In definitiva, una valutazione metodica di questi fattori ti condurrà a una fornace che fungerà da strumento affidabile e preciso nel tuo lavoro per gli anni a venire.

Tabella riassuntiva:

| Fattore | Considerazioni chiave |

|---|---|

| Range di temperatura | Deve superare il massimo di processo con un margine di sicurezza; influenza l'idoneità dell'applicazione (es. incenerimento vs. sinterizzazione). |

| Dimensione della camera | Deve ospitare i campioni senza sovraffollamento; bilancia le esigenze di produzione attuali e future per l'efficienza. |

| Elementi riscaldanti | Il tipo (es. Kanthal per ≤1200°C, SiC per temperature più elevate) influisce sull'uniformità della temperatura e sulla durata. |

| Materiale della camera | Fibra ceramica (uso generale), quarzo (alta purezza) o metallo (cicli rapidi); scelto in base ai rischi di contaminazione. |

| Qualità dell'isolamento | L'isolamento di alta qualità riduce i costi energetici e migliora la stabilità della temperatura e la sicurezza. |

| Controllo dell'atmosfera | Richiesto per gas inerti; include ingressi gas e ventilazione per processi come la prevenzione dell'ossidazione. |

| Caratteristiche di sicurezza | Protezioni essenziali come spegnimenti per sovratemperatura e allarmi per garantire la sicurezza operativa. |

| Considerazioni sui costi | Valutare il costo totale di proprietà, inclusi prezzo di acquisto, consumo energetico e manutenzione nel tempo. |

Pronto a trovare la fornace a muffola ideale per il tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale R&D e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare precisamente i tuoi requisiti sperimentali unici. Che tu sia nella ricerca sui materiali, nella produzione o nella gestione di campioni sensibili, garantiamo precisione, efficienza e sicurezza. Contattaci oggi per discutere come possiamo migliorare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici