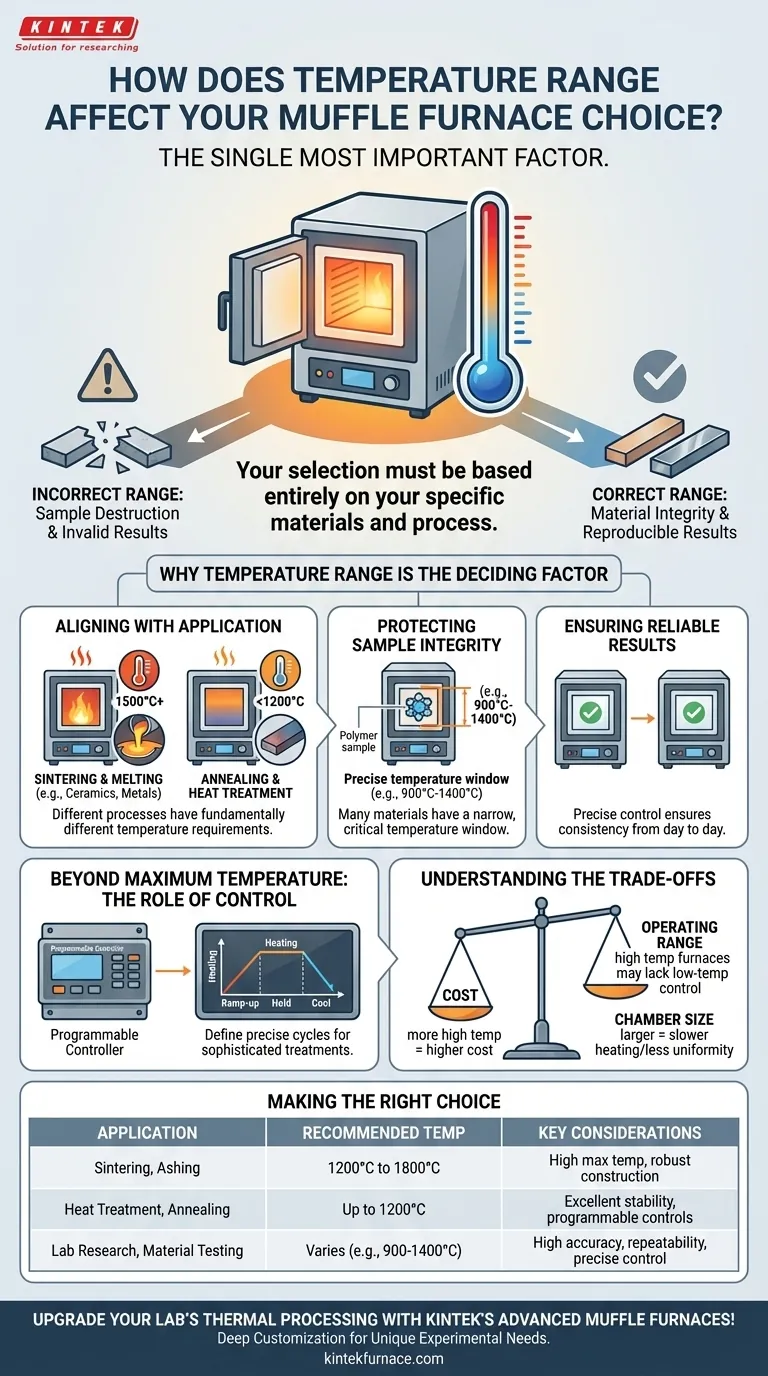

In parole povere, l'intervallo di temperatura richiesto è il fattore più importante nella scelta di un forno a muffola. La vostra selezione deve basarsi interamente sui materiali specifici che riscalderete e sul processo che eseguite. Scegliere un forno con un intervallo di temperatura errato non solo non produrrà il risultato desiderato, ma può distruggere attivamente i vostri campioni e invalidare la vostra ricerca o il controllo qualità.

La decisione fondamentale non riguarda solo il trovare un forno che possa raggiungere una temperatura massima. Si tratta di selezionare un forno che possa mantenere con precisione le temperature specifiche richieste dalla vostra applicazione, garantendo l'integrità del materiale e la riproducibilità dei risultati.

Perché l'intervallo di temperatura è il fattore decisivo

Un forno a muffola è uno strumento per la lavorazione termica controllata. Il suo intero valore si basa sulla capacità di fornire una specifica quantità di calore per una specifica durata. Capacità di temperatura non corrispondenti rendono lo strumento inutile per il compito previsto.

Allineare la temperatura con la vostra applicazione

Diversi processi termici hanno requisiti di temperatura fondamentalmente diversi. Non esiste una soluzione unica valida per tutti.

Ad esempio, processi come la sinterizzazione di ceramiche o la fusione di metalli richiedono temperature molto elevate, spesso superiori a 1500°C. Al contrario, processi come la ricottura o i trattamenti termici generali potrebbero richiedere solo un intervallo basso-medio, tipicamente inferiore a 1200°C.

Proteggere l'integrità del campione

Molti materiali hanno una finestra di temperatura stretta e critica per una lavorazione di successo. Superare questa finestra può essere catastrofico.

Alcuni materiali, come specifici composti polimerici, richiedono un intervallo preciso (ad esempio, da 900°C a 1400°C) per i test. Operare al di fuori di questo intervallo può causare la disgregazione del campione, una fusione impropria o la contaminazione, rendendo inaffidabili i risultati.

Garantire risultati affidabili e riproducibili

L'obiettivo di qualsiasi processo scientifico o industriale è la coerenza. La capacità di controllare con precisione la temperatura è ciò che garantisce che i risultati di oggi siano gli stessi dei risultati di domani.

Un forno che fatica a mantenere un punto di riferimento o che ha una scarsa uniformità introduce variabili che minano la validità del vostro lavoro. Il giusto intervallo di temperatura è la base per risultati riproducibili.

Oltre la temperatura massima: il ruolo del controllo

La valutazione della temperatura massima di un forno è solo una specifica principale. La vera utilità deriva dalla capacità di controllarlo bene attraverso tutto il suo intervallo operativo.

La funzione del termoregolatore

Fondamentalmente, il sistema utilizza un termometro per monitorare la temperatura della camera e un regolatore per regolare l'alimentazione agli elementi riscaldanti. Questo ciclo di feedback è ciò che mantiene la temperatura impostata.

La potenza dei cicli programmabili

I forni moderni sono dotati di regolatori programmabili che gestiscono l'intero processo di riscaldamento. Questa è una caratteristica fondamentale per qualsiasi applicazione complessa.

Questi regolatori consentono di definire precisi cicli di riscaldamento, tra cui:

- Velocità di rampa (Ramp-up rates): Quanto velocemente il forno si riscalda fino alla temperatura target.

- Tempi di mantenimento (o cicli di ammollo - soaks): Per quanto tempo il forno rimane alla temperatura target.

- Periodi di raffreddamento: La velocità con cui il forno è autorizzato a raffreddarsi.

Questo livello di automazione è essenziale per trattamenti termici sofisticati e per garantire che ogni campione subisca esattamente lo stesso profilo termico.

Comprendere i compromessi

La scelta di un forno implica il bilanciamento delle prestazioni con i costi e la praticità. Scegliere semplicemente il modello con la temperatura più alta è spesso un errore.

Il costo delle temperature più elevate

All'aumentare della temperatura operativa massima, aumenta anche il costo. I forni in grado di raggiungere 1700°C o più richiedono elementi riscaldanti più esotici (e costosi) e materiali isolanti più avanzati. Consumano anche molta più energia.

Ignorare l'intervallo operativo

Un forno progettato per temperature molto elevate (ad esempio, 1800°C) potrebbe non offrire un controllo fine o stabilità a temperature inferiori (ad esempio, 300°C). Verificare sempre che il forno funzioni bene nell'intero intervallo necessario, non solo al picco.

Dimensioni della camera e dinamica di riscaldamento

Sebbene sia una considerazione secondaria, le dimensioni della camera sono legate alle prestazioni della temperatura. Una camera più grande impiegherà più tempo a riscaldarsi e potrebbe avere maggiori difficoltà a mantenere una perfetta uniformità della temperatura da un angolo all'altro. Assicurarsi che la camera sia abbastanza grande per i campioni, ma non eccessivamente.

Fare la scelta giusta per la vostra applicazione

Utilizzate il vostro processo primario come guida per restringere le opzioni e fare una scelta sicura.

- Se il vostro obiettivo principale è la sinterizzazione o l'incenerimento ad alta temperatura: Date priorità ai forni con un'alta temperatura massima (da 1200°C a 1800°C) e una costruzione robusta.

- Se il vostro obiettivo principale è il trattamento termico, la tempra o la ricottura: Concentratevi su forni con eccellente stabilità della temperatura e controlli programmabili nell'intervallo basso-medio (fino a 1200°C).

- Se il vostro obiettivo principale è la ricerca di laboratorio o il test dei materiali di precisione: Scegliete un forno con un intervallo versatile e un regolatore programmabile altamente accurato per garantire una ripetibilità assoluta tra gli esperimenti.

Abbinando le capacità di temperatura del forno al vostro processo specifico, costruite le basi per un lavoro accurato e di successo.

Tabella riassuntiva:

| Applicazione | Intervallo di temperatura consigliato | Considerazioni chiave |

|---|---|---|

| Sinterizzazione, Incenerimento | 1200°C a 1800°C | Alta temperatura max, costruzione robusta |

| Trattamento termico, Ricottura | Fino a 1200°C | Eccellente stabilità, controlli programmabili |

| Ricerca di laboratorio, Test dei materiali | Variabile (es. 900°C a 1400°C) | Alta precisione, ripetibilità, controllo esatto |

Migliora la lavorazione termica del tuo laboratorio con i forni a muffola avanzati di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni su misura per alte temperature. La nostra linea di prodotti comprende Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e con Atmosfera Controllata, e Sistemi CVD/PECVD, tutti supportati da una profonda capacità di personalizzazione per soddisfare le vostre esigenze sperimentali uniche. Assicurate un controllo preciso della temperatura e proteggete i vostri materiali — contattateci oggi stesso per discutere come possiamo migliorare i vostri processi di ricerca e controllo qualità!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo