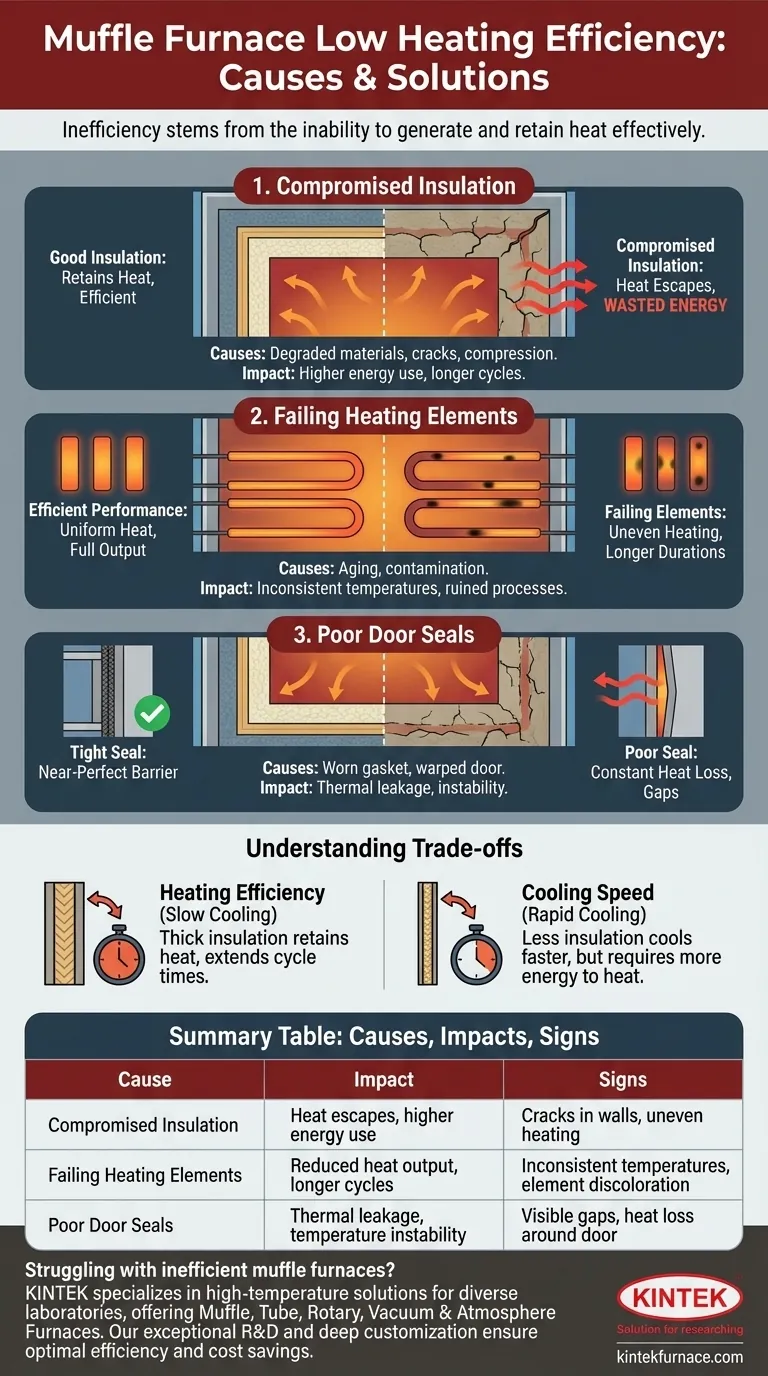

In sostanza, la bassa efficienza di riscaldamento in un forno a muffola deriva dalla sua incapacità di generare e trattenere efficacemente il calore. Ciò è quasi sempre causato da un isolamento compromesso, elementi riscaldanti difettosi o guarnizioni inadeguate che consentono all'energia termica di fuoriuscire dalla camera, costringendo il sistema a consumare più energia per periodi più lunghi per raggiungere e mantenere la temperatura target.

L'efficienza di un forno a muffola non è solo una caratteristica: è il risultato diretto della sua integrità strutturale. Qualsiasi difetto che consenta la fuoriuscita di calore o ne impedisca una generazione uniforme si tradurrà direttamente in energia sprecata, tempi di processo più lunghi e costi operativi più elevati.

Le Componenti Fondamentali dell'Efficienza Termica

Per comprendere l'inefficienza, è prima necessario comprendere le componenti critiche del sistema. Un forno a muffola è un sistema termico chiuso e le sue prestazioni dipendono da tre aree chiave.

Il Ruolo Critico dell'Isolamento

La difesa principale contro la perdita di calore è l'isolamento del forno. Il suo compito è mantenere l'energia termica concentrata all'interno della camera principale.

L'isolamento degradato o danneggiato è la causa più comune di bassa efficienza. Nel tempo, i materiali ceramici o in fibra refrattari possono creparsi o comprimersi, creando percorsi diretti per la fuoriuscita del calore.

Un forno ben progettato utilizza pareti spesse e multistrato di isolamento di alta qualità per ridurre al minimo questa dispersione termica, assicurando che l'energia consumata venga utilizzata per riscaldare il campione e non l'ambiente circostante.

Prestazioni degli Elementi Riscaldanti

Gli elementi riscaldanti sono il cuore del forno, convertendo l'energia elettrica in energia termica. Le loro condizioni e la loro posizione sono fondamentali.

Gli elementi usurati o contaminati potrebbero non riscaldare in modo uniforme o non raggiungere la loro massima resa. Ciò li costringe ad assorbire energia per periodi più lunghi e può portare a un riscaldamento non uniforme, che compromette la coerenza del processo e spreca energia a causa di cicli falliti.

Un efficiente trasferimento di calore dipende anche dall'isolamento immediatamente circostante gli elementi. Questo materiale protegge gli elementi dai vapori, ma ne dirige anche efficacemente il calore all'interno della camera.

Integrità della Camera del Forno e dello Sportello

Il singolo punto di potenziale guasto più grande in una camera sigillata è lo sportello. Una guarnizione difettosa è come lasciare una finestra aperta d'inverno.

La guarnizione o la guarnizione in fibra attorno allo sportello può usurarsi, comprimersi o danneggiarsi, consentendo una fuoriuscita costante di calore. Anche una leggera deformazione dello sportello o un fermo debole possono creare un notevole spazio.

I forni moderni utilizzano sportelli robusti e isolati con guarnizioni aderenti per creare una barriera termica quasi perfetta, essenziale sia per l'efficienza che per la stabilità della temperatura.

Comprendere i Compromessi

La ricerca della massima efficienza introduce compromessi intrinseci che è necessario considerare nella pianificazione operativa.

Efficienza di Riscaldamento vs. Velocità di Raffreddamento

Lo stesso isolamento spesso e di alta qualità che rende un forno efficiente nel riscaldamento ne rende anche il raffreddamento molto lento.

Poiché l'isolamento è progettato per impedire la fuoriuscita di calore, trattiene naturalmente quel calore a lungo dopo lo spegnimento dell'alimentazione. Ciò può estendere significativamente i tempi di ciclo se il processo richiede un raffreddamento rapido.

Costo Iniziale vs. Costo Operativo

Un forno con isolamento superiore, elementi riscaldanti avanzati e una robusta progettazione dello sportello avrà un prezzo di acquisto iniziale più elevato.

Tuttavia, un modello più economico con componenti inferiori porterà quasi certamente a costi operativi a lungo termine più elevati a causa dello spreco di energia e di una manutenzione più frequente. I risparmi iniziali vengono spesso persi a causa di bollette energetiche più alte e minore produttività.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua definizione di "efficienza" dipende interamente dalla tua applicazione. Utilizza questi principi per guidare il tuo processo decisionale, sia che tu stia diagnosticando un'unità vecchia o acquistandone una nuova.

- Se la tua priorità principale è ridurre al minimo i costi energetici: Dai la precedenza ai forni con specifiche che dettagliano isolamento in fibra ceramica multistrato e un design dello sportello a chiusura ermetica.

- Se la tua priorità principale è la velocità del processo e l'elevata produttività: Accetta il compromesso del raffreddamento lento e cerca modelli che possano offrire caratteristiche di raffreddamento assistito, anche se ciò aumenta il costo iniziale.

- Se sospetti scarse prestazioni in un forno esistente: Inizia con un'ispezione visiva dell'isolamento della camera alla ricerca di crepe e verifica l'integrità della guarnizione dello sportello prima di esaminare gli elementi riscaldanti.

Comprendendo che l'efficienza è una funzione dell'intero sistema termico, è possibile diagnosticare i problemi in modo più efficace e selezionare attrezzature che siano in linea con gli obiettivi operativi e finanziari.

Tabella Riassuntiva:

| Causa di Bassa Efficienza | Impatto | Segni Comuni |

|---|---|---|

| Isolamento Compromesso | Perdita di calore, maggiore consumo di energia | Crepe nelle pareti, riscaldamento non uniforme |

| Elementi Riscaldanti Difettosi | Riduzione della resa termica, cicli più lunghi | Temperature incoerenti, scolorimento degli elementi |

| Guarnizioni dello Sportello Difettose | Perdita termica, instabilità della temperatura | Spazi visibili, dispersione di calore attorno allo sportello |

Hai problemi con forni a muffola inefficienti? KINTEK è specializzata in soluzioni ad alta temperatura per diversi laboratori, offrendo forni a muffola, a tubo, rotanti, forni sottovuoto e con atmosfera controllata e sistemi CVD/PECVD. Con un eccezionale R&S e una produzione interna, forniamo una profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche, garantendo efficienza ottimale e risparmio sui costi. Contattaci oggi per migliorare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque