La funzione principale di una muffola durante la lavorazione dei noccioli di dattero è fornire un ambiente termico stabile e controllato con precisione per la carbonizzazione. Nello specifico, sottopone la biomassa a una temperatura costante di 400°C per 120 minuti, facilitando la completa decomposizione termica della materia organica in carbonio.

Concetto chiave Mantenendo un campo termico uniforme, la muffola guida il processo di pirolisi che converte i noccioli di dattero grezzi in un materiale carbonizzato. Questo passaggio è fondamentale per rimuovere i componenti volatili e stabilire la struttura porosa iniziale che funge da base per un carbonio attivato di alta qualità.

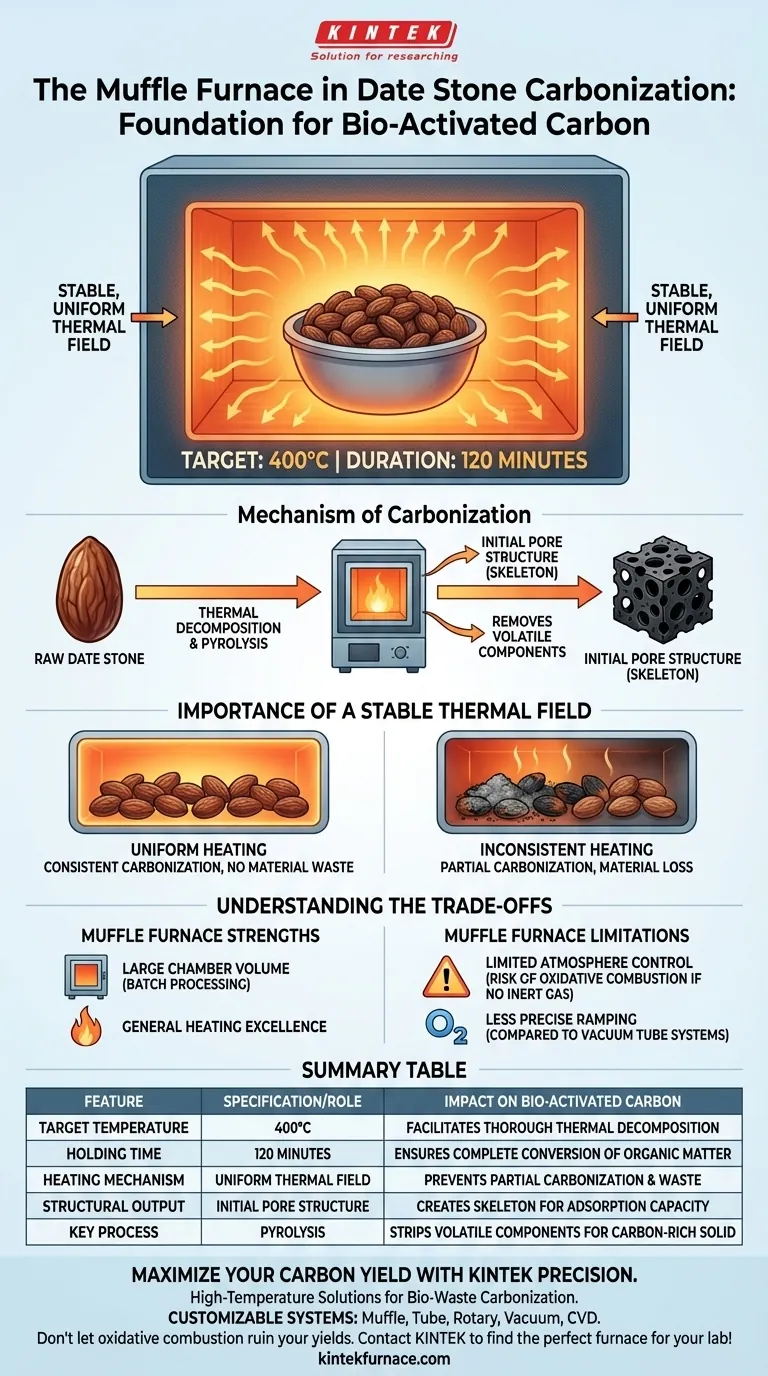

Il Meccanismo di Carbonizzazione

La muffola non è semplicemente un dispositivo di riscaldamento; è il recipiente che detta la trasformazione fisica della biomassa. Il suo ruolo può essere suddiviso in due specifiche funzioni meccaniche.

Decomposizione Termica di Precisione

Il forno opera a una temperatura target di 400°C, mantenuta per una durata di 120 minuti.

Durante questo intervallo, il calore provoca la scomposizione dei composti organici all'interno dei noccioli di dattero. Questo processo, noto come pirolisi, rimuove gli elementi non carboniosi, lasciando un solido ricco di carbonio.

Creazione della Struttura Porosa Iniziale

La stabilità del forno è essenziale per l'integrità strutturale del prodotto finale.

Mentre la materia volatile viene espulsa dai noccioli di dattero, lascia dei vuoti. Questi vuoti diventano la struttura porosa iniziale. Questo "scheletro" è il precursore della rete altamente sviluppata di micropori e mesopori che definirà la capacità di adsorbimento del materiale in una fase successiva del processo.

L'Importanza di un Campo Termico Stabile

Una caratteristica distintiva della muffola è la sua capacità di creare un "campo termico" uniforme.

Garantire l'Uniformità

Un riscaldamento incoerente può portare a una carbonizzazione parziale, dove alcuni noccioli di dattero vengono bruciati fino a diventare cenere mentre altri rimangono grezzi.

La muffola circonda il campione con calore, garantendo che ogni pezzo di biomassa all'interno della camera subisca lo stesso grado di decomposizione termica.

Facilitare le Interazioni Chimiche

Mentre il riferimento principale si concentra sul calore, dati supplementari indicano che questo ambiente supporta l'attivazione chimica.

Se sono presenti agenti chimici (come ZnCl2), il calore stabile facilita le reazioni di disidratazione e ossidazione. Questa interazione tra l'agente chimico e la matrice di carbonio è ciò che alla fine espande la superficie e sviluppa la porosità del materiale.

Comprendere i Compromessi

Sebbene efficace, la muffola presenta limitazioni rispetto ad altre apparecchiature come i forni a tubo sottovuoto.

Limitazioni nel Controllo dell'Atmosfera

Una muffola standard è eccellente per il riscaldamento generale, ma potrebbe non offrire il rigoroso controllo dell'atmosfera di un forno a tubo.

Se la camera non viene adeguatamente spurgata con un gas inerte (come l'azoto), l'ossigeno potrebbe rimanere. Ciò comporta il rischio di combustione ossidativa, in cui la biomassa brucia invece di carbonizzarsi.

Precisione vs. Produttività

Le muffole offrono generalmente un volume di camera maggiore per la lavorazione in lotti rispetto ai forni a tubo stretti.

Tuttavia, potrebbero mancare della rapida e altamente precisa rampa di temperatura (ad esempio, gradienti specifici al minuto) disponibile nei sistemi ad alto vuoto progettati per controllare la disposizione atomica e la grafitizzazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta dell'attrezzatura e dei parametri definisce la qualità del tuo carbonio bio-attivato.

- Se il tuo obiettivo principale è stabilire uno scheletro di carbonio di base: attieniti al protocollo standard di 400°C per 120 minuti per garantire una completa decomposizione termica senza bruciare eccessivamente.

- Se il tuo obiettivo principale è massimizzare lo sviluppo dei pori con agenti chimici: assicurati che il forno possa mantenere una temperatura stabile (fino a 500-700°C) per consentire agli agenti attivanti di disidratare ed ossidare efficacemente la matrice di carbonio.

- Se il tuo obiettivo principale è prevenire la perdita di materiale: verifica che il tuo sistema di muffola includa un ingresso per azoto o gas inerte per evitare che l'ossigeno trasformi la tua resa in cenere.

La muffola è lo strumento fondamentale che trasforma i noccioli di dattero grezzi da rifiuti biologici in uno scheletro di carbonio strutturalmente stabile pronto per l'attivazione.

Tabella Riassuntiva:

| Caratteristica | Specifiche/Ruolo | Impatto sul Carbonio Bio-Attivato |

|---|---|---|

| Temperatura Target | 400°C | Facilita la completa decomposizione termica |

| Tempo di Mantenimento | 120 Minuti | Garantisce la completa conversione della materia organica |

| Meccanismo di Riscaldamento | Campo Termico Uniforme | Previene la carbonizzazione parziale e lo spreco di materiale |

| Risultato Strutturale | Struttura Porosa Iniziale | Crea lo "scheletro" per un'elevata capacità di adsorbimento |

| Processo Chiave | Pirolisi | Rimuove i componenti volatili lasciando un solido ricco di carbonio |

Massimizza la Tua Resa di Carbonio con la Precisione KINTEK

Pronto a migliorare la tua ricerca sui materiali? KINTEK fornisce soluzioni ad alta temperatura leader del settore, su misura per la carbonizzazione di bio-rifiuti e l'attivazione chimica. Supportati da R&S e produzione esperte, offriamo sistemi ad alte prestazioni di Muffola, Tubo, Rotante, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca o produzione.

Non lasciare che la combustione ossidativa rovini le tue rese. I nostri sistemi garantiscono i campi termici stabili e il controllo dell'atmosfera necessari per uno sviluppo poroso superiore. Contatta KINTEK oggi stesso per trovare il forno perfetto per il tuo laboratorio!

Guida Visiva

Riferimenti

- Nabil A. Alhemiary. Synthesis of Novel Nanocomposite CaO/AC/ZnO from Biogenic Wastes of Date Palm Seeds from The Najran Region (Saudi Arabia) and Eggshells for Degradation of Methylene Blue. DOI: 10.15379/ijmst.v11i1.3625

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è lo scopo dell'utilizzo di un forno a muffola industriale durante la formazione di nanoparticelle di Au/ZnO/In2O3?

- Quale ruolo svolge una fornace muffola nella pirolisi in un unico passaggio del carbonio di chitosano magnetico? Sintesi semplificata

- Quali funzioni specifiche deve svolgere un forno elettrico industriale per i test antincendio del calcestruzzo? Cicli termici master

- Quali sono i diversi tipi di forni a muffola in base agli elementi riscaldanti? Scegli quello giusto per il tuo laboratorio

- Qual è la funzione principale di un forno a muffola ad alta temperatura nella fusione dell'ilmenite? Migliorare l'efficienza carbotermica

- Qual è lo scopo principale dell'utilizzo dei forni a resistenza industriali a scatola? Garantire la stabilità nella produzione additiva

- Qual è la differenza tra un forno a muffola e un forno a storta? Scegliere il forno a atmosfera controllata giusto

- Quali sono le applicazioni comuni dei forni da banco? Sblocca la precisione nella scienza dei materiali e altro ancora