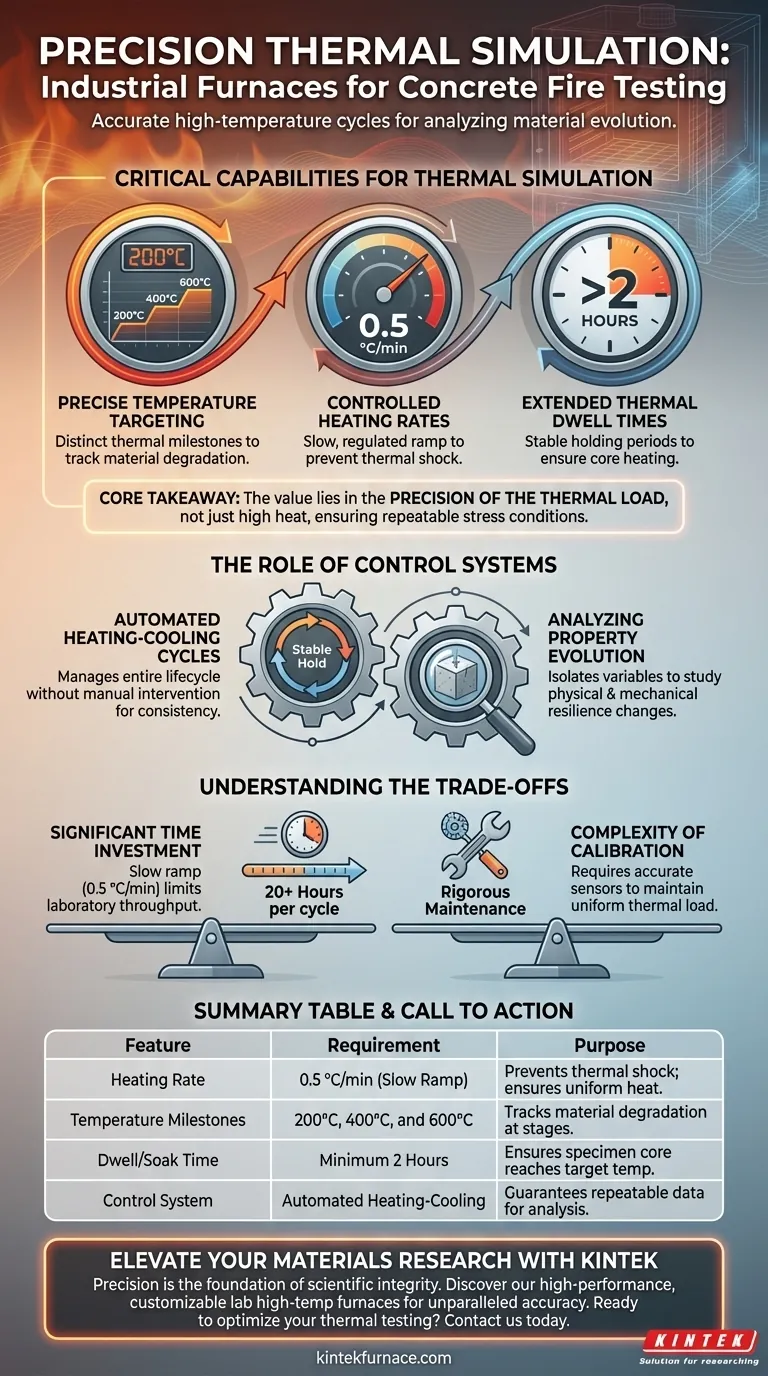

Per simulare accuratamente cicli di incendio ad alta temperatura per test sul calcestruzzo, un forno elettrico di grado industriale deve eseguire sequenze di riscaldamento-raffreddamento precise piuttosto che un semplice riscaldamento non regolamentato. Nello specifico, l'attrezzatura richiede un sofisticato sistema di controllo in grado di mantenere una lenta velocità di riscaldamento di 0,5 °C/min, raggiungere distinti plateau di temperatura di 200°C, 400°C e 600°C e mantenere queste temperature stabili per almeno 2 ore.

Concetto chiave: Il valore di questi forni non risiede solo nel raggiungere alte temperature, ma nella precisione del carico termico. Per studiare efficacemente l'evoluzione delle proprietà fisiche e meccaniche nel calcestruzzo riciclato, il forno deve eseguire cicli rigorosi e automatizzati che garantiscano che ogni campione di prova subisca le stesse identiche condizioni di stress.

Capacità critiche per la simulazione termica

Per replicare lo stress delle condizioni di incendio a scopo di ricerca, il forno deve colmare il divario tra potenza grezza e controllo delicato.

Targeting preciso della temperatura

Il forno deve essere in grado di raggiungere e stabilizzarsi su pietre miliari termiche specifiche.

I protocolli di test standard per il calcestruzzo richiedono punti dati a 200°C, 400°C e 600°C. Questi distinti passaggi consentono ai ricercatori di monitorare come le proprietà del materiale si degradano all'aumentare dell'intensità del calore.

Velocità di riscaldamento controllate

Una funzione critica è la capacità di regolare la velocità di aumento della temperatura.

Il forno deve supportare una velocità di riscaldamento lenta e costante, specificamente 0,5 °C/min. Questa lenta salita è essenziale per garantire che il calore penetri uniformemente nel calcestruzzo senza causare un cedimento prematuro dovuto a un rapido shock termico prima che venga raggiunta la temperatura target.

Tempi di permanenza termica prolungati

Raggiungere la temperatura target è solo metà del lavoro; il forno deve mantenerla.

Il sistema deve mantenere costante la temperatura target per periodi prolungati, tipicamente 2 ore. Questo periodo di "ammollo" garantisce che il calcestruzzo venga riscaldato a fondo fino al nucleo, consentendo misurazioni valide dell'evoluzione delle proprietà.

Il ruolo dei sistemi di controllo

La differenza tra un forno standard e un forno di prova di grado industriale risiede nella sofisticazione dell'architettura di controllo.

Cicli di riscaldamento-raffreddamento automatizzati

Il forno deve gestire l'intero ciclo di vita del test senza intervento manuale.

Ciò include l'esecuzione della salita, della tenuta stabile e della fase di raffreddamento. La coerenza in questi cicli è vitale per produrre dati comparabili tra più campioni.

Analisi dell'evoluzione delle proprietà

La funzione ultima di questi controlli è consentire lo studio del calcestruzzo riciclato sotto carichi termici estremi.

Controllando rigorosamente l'ambiente, i ricercatori possono isolare le variabili per vedere esattamente come la resilienza fisica e meccanica cambia dopo l'esposizione alle condizioni di incendio.

Comprensione dei compromessi

Sebbene i forni ad alta precisione siano necessari per dati scientifici validi, introducono specifici vincoli operativi che devono essere gestiti.

Investimento di tempo significativo

Il requisito di una velocità di riscaldamento di 0,5 °C/min impone intrinsecamente tempi di test molto lunghi.

Raggiungere i 600°C a questa velocità richiede da sola 20 ore di tempo di salita, più le 2 ore di mantenimento. Ciò limita la produttività del laboratorio, poiché solo un ciclo può essere completato al giorno.

Complessità della calibrazione

I sistemi di controllo sofisticati richiedono una manutenzione rigorosa per garantirne l'accuratezza.

Se gli elementi riscaldanti o i sensori dovessero deviare anche leggermente, la velocità di riscaldamento potrebbe fluttuare. Ciò invaliderebbe i dati relativi all'evoluzione meccanica del calcestruzzo, poiché il carico termico non sarebbe più uniforme.

Fare la scelta giusta per la tua ricerca

Quando si seleziona o si configura un forno per la simulazione di incendi del calcestruzzo, allineare le specifiche con i requisiti dei dati.

- Se il tuo obiettivo principale è l'analisi delle proprietà meccaniche: Dai priorità a un sistema di controllo che garantisca un tempo di permanenza stabile di 2 ore per garantire che il campione venga riscaldato uniformemente fino al suo nucleo.

- Se il tuo obiettivo principale è evitare lo shock termico: Assicurati che gli elementi riscaldanti possano mantenere la velocità di rampa lenta di 0,5 °C/min senza fluttuazioni per prevenire crepe del campione durante la salita.

L'integrità della tua ricerca dipende dalla capacità del forno di trasformare condizioni di incendio caotiche in un processo scientifico misurabile e ripetibile.

Tabella riassuntiva:

| Caratteristica | Requisito per il test del calcestruzzo | Scopo nella simulazione antincendio |

|---|---|---|

| Velocità di riscaldamento | 0,5 °C/min (salita lenta) | Previene lo shock termico; garantisce una penetrazione uniforme del calore. |

| Pietre miliari di temperatura | 200°C, 400°C e 600°C | Monitora il degrado del materiale in specifiche fasi di incendio. |

| Tempo di permanenza/ammollo | Minimo 2 ore | Garantisce che il nucleo del campione raggiunga la temperatura target. |

| Sistema di controllo | Riscaldamento-raffreddamento automatizzato | Garantisce dati ripetibili per l'analisi fisica/meccanica. |

Eleva la tua ricerca sui materiali con KINTEK

La precisione è il fondamento dell'integrità scientifica. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti progettati per soddisfare le rigorose esigenze della simulazione di cicli di incendio industriali.

Sia che tu stia analizzando l'evoluzione meccanica del calcestruzzo riciclato o testando ceramiche avanzate, i nostri forni di laboratorio ad alta temperatura personalizzabili forniscono le velocità di rampa stabili e i tempi di permanenza precisi richiesti dalla tua ricerca.

Pronto a ottimizzare i tuoi test termici? Contattaci oggi stesso per discutere le tue esigenze di test uniche e scoprire come le nostre soluzioni di riscaldamento specializzate possono portare un'accuratezza senza pari nel tuo laboratorio.

Guida Visiva

Riferimenti

- N. Algourdin, Amir Si Larbi. High temperature performance of recycled fine concrete. DOI: 10.1007/s44242-024-00050-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quale ruolo svolge un forno di calcinazione ad alta temperatura nello stabilire la fase cristallina dei catalizzatori a perovskite?

- In che modo un forno a muffola riduce la contaminazione durante il riscaldamento? Garantisci la purezza nei tuoi processi di laboratorio

- Qual è la funzione di un forno a muffola ad alta temperatura? Sintesi maestra di MgSiO3 e Mg2SiO4 policristallino

- Cos'è un forno a muffola digitale e quali sono le sue funzioni principali? Ottenere una lavorazione pura ad alta temperatura

- Quale ambiente di test critico fornisce una muffola ad alta temperatura per l'analisi della combustione della resina?

- Quale ruolo svolge una fornace a muffola a scatola nella calcinazione dello ZnO? Master Nanoparticle Crystal Engineering

- Come viene utilizzato un forno a muffola per il post-trattamento dei cristalli di AlN? Ottimizzare la purezza superficiale tramite ossidazione a stadi

- Quale ruolo svolge una fornace a muffola ad alta temperatura nella preparazione dell'argilla attivata con acidi? Meccanismi termici chiave