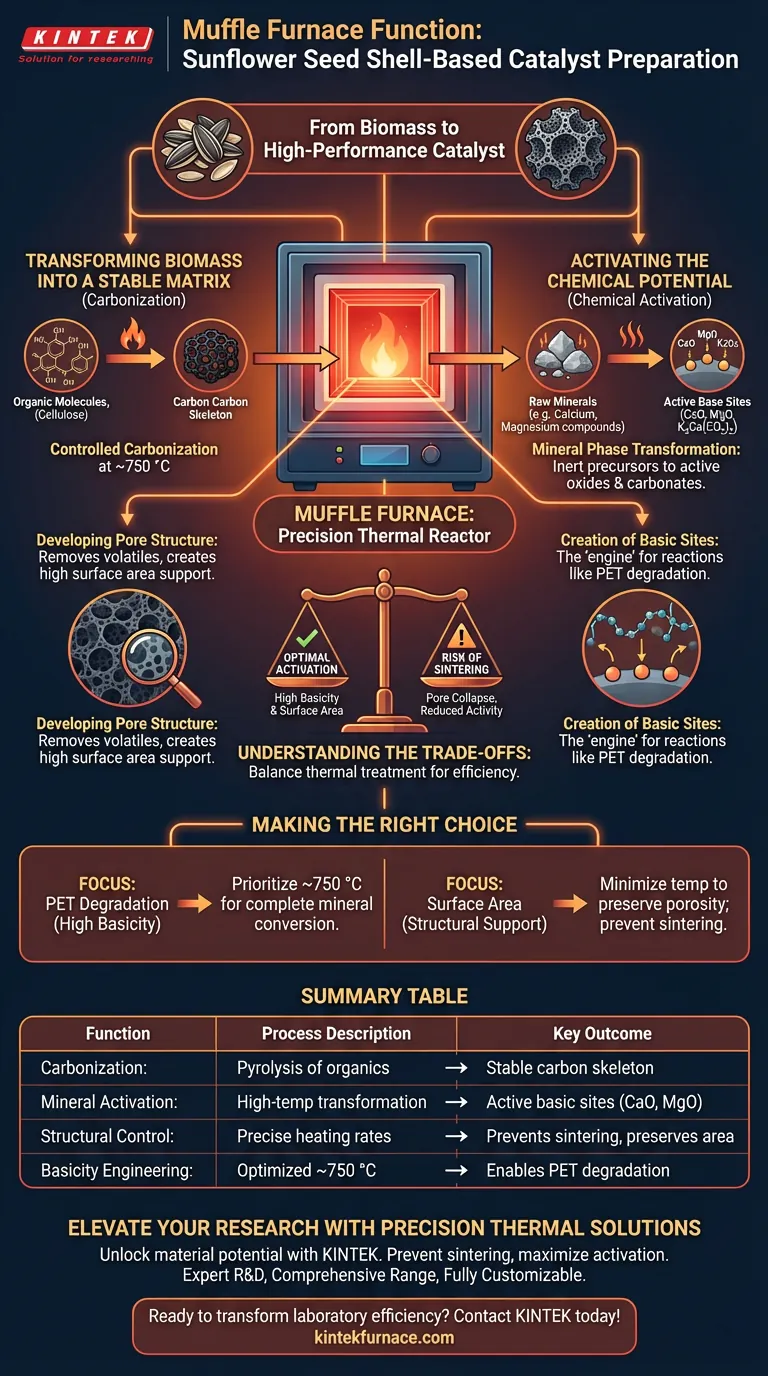

Il forno a muffola agisce come un reattore termico di precisione che facilita la carbonizzazione simultanea della matrice del guscio di semi di girasole e l'attivazione chimica dei suoi componenti minerali intrinseci.

Nello specifico, fornisce un ambiente controllato ad alta temperatura (tipicamente intorno ai 750 °C) che converte la biomassa organica in un supporto di carbonio stabile, trasformando al contempo gli elementi minerali naturali in ossidi e carbonati metallici altamente reattivi, come ossido di calcio (CaO) e ossido di magnesio (MgO).

Concetto chiave: Il forno a muffola non brucia semplicemente la biomassa; ingegnerizza un cambiamento di fase. Trasforma il guscio di semi di girasole da rifiuto agricolo a un complesso composito catalitico, attivando i forti siti basici necessari per degradare materiali resistenti come il polietilene tereftalato (PET) di scarto.

Trasformare la biomassa in una matrice stabile

La prima funzione critica del forno a muffola è la gestione della struttura fisica del catalizzatore attraverso la pirolisi.

Carbonizzazione controllata

Ad alte temperature, il forno guida la decomposizione termica dei componenti organici (lignina, cellulosa ed emicellulosa) all'interno dei gusci di semi di girasole.

Questo processo rimuove i composti organici volatili e lascia uno scheletro carbonioso poroso. Questa spina dorsale di carbonio funge da supporto strutturale per i siti catalitici attivi.

Sviluppo della struttura dei pori

Controllando con precisione la velocità e la durata del riscaldamento, il forno garantisce la rimozione della materia organica senza far collassare la struttura.

Ciò si traduce in un materiale con un'elevata area superficiale specifica, essenziale per consentire ai reagenti di accedere ai siti attivi durante il processo catalitico.

Attivare il potenziale chimico

Mentre la carbonizzazione si occupa della struttura, il ruolo più vitale del forno è la trasformazione chimica dei minerali inorganici presenti naturalmente nei gusci.

Trasformazione della fase minerale

I gusci di semi di girasole contengono minerali intrinseci che sono cataliticamente inerti nella loro forma grezza. L'alta energia termica fornita dal forno a muffola (ad es. 750 °C) innesca una trasformazione di fase.

Questo calore converte i precursori in attivi ossidi e carbonati metallici, generando specificamente componenti come ossido di calcio (CaO), ossido di magnesio (MgO) e carbonato di potassio e calcio (K2Ca(CO3)2).

Creazione di siti basici

Questi ossidi appena formati non sono riempitivi passivi; funzionano come forti siti basici.

Nel contesto dei catalizzatori a base di gusci di semi di girasole, questi siti basici sono il "motore" che guida le reazioni chimiche, come la depolimerizzazione delle plastiche PET. Senza il trattamento ad alta temperatura del forno a muffola, questi minerali rimarrebbero inattivi e inefficaci.

Comprendere i compromessi

Sebbene il forno a muffola sia essenziale per l'attivazione, una gestione impropria dell'ambiente termico può degradare le prestazioni del catalizzatore.

Il rischio di sinterizzazione

Temperature più elevate generalmente aumentano la conversione dei minerali nelle loro forme ossidate attive. Tuttavia, un calore eccessivo o un'esposizione prolungata possono portare alla sinterizzazione.

La sinterizzazione fa sì che le particelle si fondano insieme, facendo collassare la struttura dei pori e riducendo drasticamente l'area superficiale. Ciò limita l'efficienza del catalizzatore, poiché i reagenti non possono più raggiungere i siti attivi.

Bilancio energia-attività

Operare a 750 °C richiede un notevole apporto energetico. È necessario bilanciare il costo di questo trattamento termico rispetto all'attività catalitica risultante.

Spesso c'è un rendimento decrescente in cui ulteriori aumenti di temperatura producono solo guadagni marginali nella basicità catalitica, aumentando significativamente i costi energetici e il rischio di degrado strutturale.

Fare la scelta giusta per il tuo obiettivo

Quando configuri il tuo forno a muffola per la preparazione del catalizzatore, i tuoi parametri dovrebbero riflettere il tuo specifico obiettivo finale.

- Se il tuo obiettivo principale è la degradazione del PET (alta basicità): Dai priorità a temperature più elevate (intorno ai 750 °C) per garantire la completa conversione di calcio e magnesio nelle loro forme ossidate altamente attive, fornendo i forti siti basici necessari per questa reazione.

- Se il tuo obiettivo principale è l'area superficiale (supporto strutturale): Fai attenzione a non superare le temperature necessarie; punta alla temperatura più bassa che raggiunge la carbonizzazione per preservare la massima porosità del supporto di carbonio e prevenire la sinterizzazione.

In definitiva, il forno a muffola è lo strumento che definisce l'identità del tuo materiale, determinando se rimarrà una semplice polvere di carbonio o diventerà un catalizzatore chimico ad alte prestazioni.

Tabella riassuntiva:

| Funzione | Descrizione del processo | Risultato chiave |

|---|---|---|

| Carbonizzazione | Pirolisi di lignina, cellulosa ed emicellulosa | Crea uno scheletro di carbonio stabile e poroso |

| Attivazione minerale | Trasformazione ad alta temperatura dei minerali intrinseci | Genera siti basici attivi (CaO, MgO) |

| Controllo strutturale | Gestione precisa delle velocità di riscaldamento | Previene la sinterizzazione e preserva l'area superficiale |

| Ingegneria della basicità | Ambiente termico ottimizzato a ~750 °C | Consente un'efficace degradazione di materiali come il PET |

Eleva la tua ricerca con soluzioni termiche di precisione

Sblocca il pieno potenziale della tua ingegneria dei materiali con KINTEK. Sia che tu stia sviluppando catalizzatori derivati dalla biomassa o compositi avanzati, i nostri sistemi termici ad alte prestazioni forniscono l'uniformità e il controllo della temperatura esatti necessari per prevenire la sinterizzazione e massimizzare l'attivazione chimica.

Perché scegliere KINTEK?

- Ricerca e Sviluppo e Produzione Esperta: Decenni di esperienza nella lavorazione termica su scala di laboratorio e industriale.

- Gamma completa: Offriamo sistemi a muffola, a tubo, rotativi, sottovuoto e CVD su misura per diverse applicazioni.

- Completamente personalizzabili: Sistemi progettati per soddisfare le tue esigenze uniche di temperatura, atmosfera e struttura.

Pronto a trasformare l'efficienza del tuo laboratorio? Contattaci oggi per trovare il forno perfetto per la tua applicazione!

Guida Visiva

Riferimenti

- Linlin Zhao, A. Washbrook. Optimization of operating conditions for the catalytic alcoholysis of waste PET for the synthesis of BHET by sunflower seed husk matrix materials. DOI: 10.1039/d4ra07206e

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Cos'è una fornace a muffola e come funziona? Scoprite soluzioni di riscaldamento pulite e precise

- Perché il controllo dell'atmosfera è importante in un forno a muffola e quali tipi di atmosfere possono essere utilizzate?

- Come viene utilizzato un forno a muffola ad alta temperatura nel ricottura PGC? Ottimizza la tua sintesi di fosforo in vetro

- In che modo il sistema di scarico in alcuni forni a muffola contribuisce alla sicurezza? Prevenire i pericoli e garantire un funzionamento sicuro

- In che modo il design di un forno a muffola garantisce un riscaldamento uniforme e sicuro? Scopri precisione e sicurezza nel trattamento termico

- Quali sono le caratteristiche speciali dei forni a muffola? Ottieni calore pulito e preciso per il tuo laboratorio

- Qual è la differenza tra un forno a muffola e un forno a storta? Punti chiave per le esigenze del tuo laboratorio

- Perché il trattamento termico controllato in un forno a muffola è necessario per l'argilla calcinata? Raggiungere un'attività pozzolanica ottimale