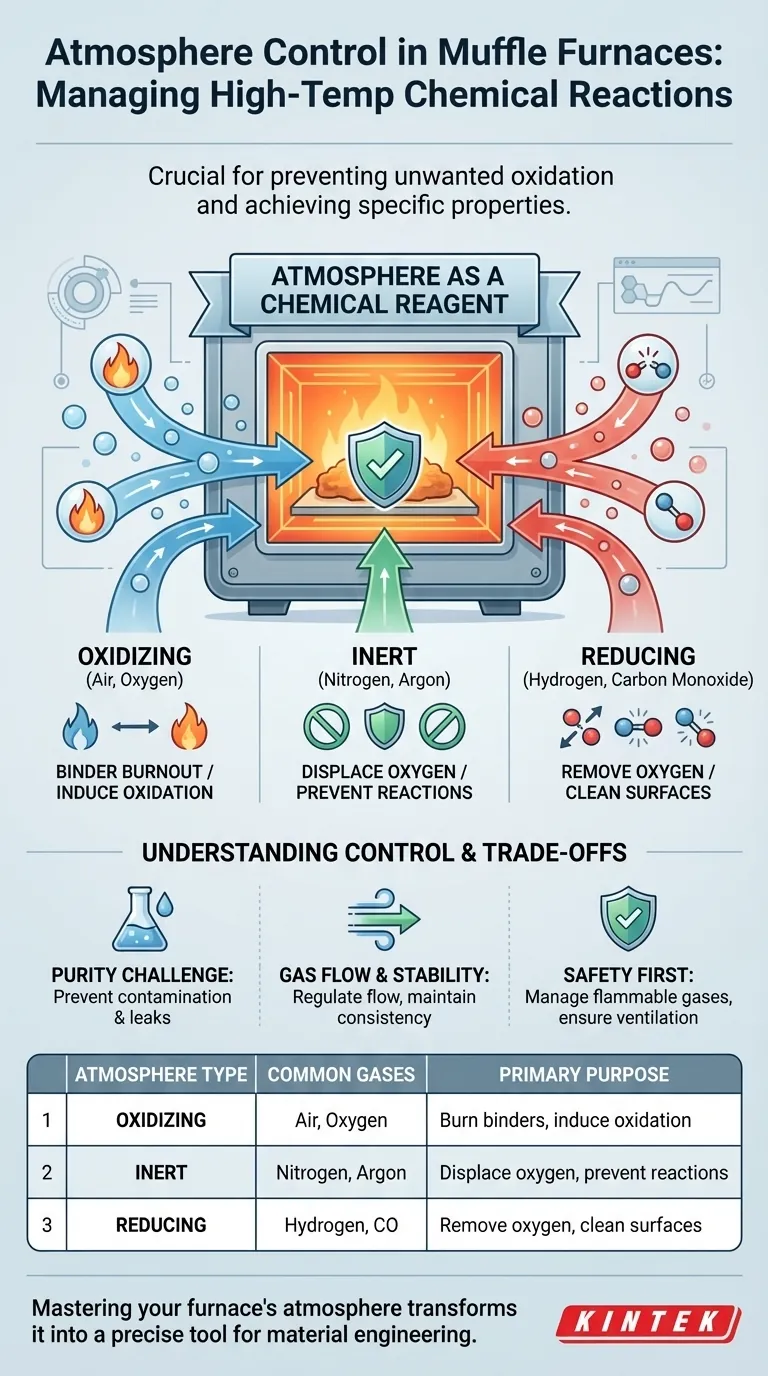

Nella sua essenza, il controllo dell'atmosfera in un forno a muffola consiste nella gestione delle reazioni chimiche ad alte temperature. È fondamentale perché il gas che circonda il campione non è inerte; partecipa attivamente al processo, e il suo controllo è cruciale per prevenire esiti indesiderati come l'ossidazione e per ottenere proprietà del materiale specifiche e desiderate. Le atmosfere principali utilizzate sono ossidanti (aria), inerti (azoto, argon) e riducenti (idrogeno, monossido di carbonio).

L'atmosfera all'interno di un forno non deve essere vista come spazio vuoto, ma come un reagente chimico critico. Non controllarla equivale a introdurre un ingrediente sconosciuto nel tuo esperimento: rende il risultato finale imprevedibile e non ripetibile.

Il Ruolo dell'Atmosfera come Reagente Chimico

Molti utenti si concentrano esclusivamente su temperatura e tempo, trascurando la potente influenza chimica dell'ambiente del forno. Ad alte temperature, l'atmosfera gassosa diventa altamente reattiva e influisce direttamente sulla superficie e sulla struttura interna del tuo materiale.

Oltre il Semplice Calore: Perché il Gas è Importante

Riscaldare un materiale fornisce energia ai suoi atomi, rendendoli più suscettibili al cambiamento chimico. I gas presenti nel forno, introdotti intenzionalmente o semplicemente l'aria ambiente, reagiranno con il materiale riscaldato. Questo controllo sulle reazioni chimiche è la ragione fondamentale per cui il controllo dell'atmosfera è così importante per la qualità e la consistenza.

Prevenire l'Ossidazione Indesiderata

Per la maggior parte dei metalli e molti materiali avanzati, il riscaldamento in presenza di ossigeno (aria) è distruttivo. Questo processo, chiamato ossidazione, crea una scaglia fragile e scolorita sulla superficie, alterando le dimensioni, la finitura e le proprietà meccaniche del materiale. Un'atmosfera controllata viene utilizzata per spostare questo ossigeno e proteggere il pezzo in lavorazione.

Indurre Cambiamenti Chimici Desiderati

Al contrario, a volte l'obiettivo è una reazione chimica specifica. Un'atmosfera riducente, ad esempio, viene utilizzata per rimuovere gli atomi di ossigeno dalla superficie di un materiale. Questo può pulire gli ossidi esistenti o alterare la composizione chimica di un composto in un processo noto come riduzione chimica.

Ripartizione delle Atmosfere Comuni del Forno

La scelta dell'atmosfera dipende interamente dall'obiettivo del processo. Ogni tipo serve a uno scopo chimico distinto.

Atmosfera Ossidante (Aria, Ossigeno)

Questo è l'ambiente predefinito in qualsiasi forno che non sia sigillato e spurgato con un altro gas. Un'atmosfera ossidante è ricca di ossigeno.

Sebbene spesso indesiderabile per i metalli, viene utilizzata intenzionalmente in processi come la combustione del legante in ceramica e nella metallurgia delle polveri, dove un agente legante organico deve essere bruciato completamente prima della fase finale di sinterizzazione.

Atmosfera Inerte (Azoto, Argon)

Un'atmosfera inerte fornisce un ambiente neutro. Gas come azoto e argon non sono reattivi con la maggior parte dei materiali, anche a temperature molto elevate.

Il loro unico scopo è spostare l'ossigeno e prevenire che si verifichino reazioni chimiche, sia ossidanti che riducenti. Questo è ideale per processi come la ricottura o la sinterizzazione in cui è necessario preservare la chimica superficiale e la finitura del materiale.

Atmosfera Riducente (Idrogeno, Monossido di Carbonio)

Un'atmosfera riducente lavora attivamente per rimuovere l'ossigeno. Gas come l'idrogeno sono potenti agenti riducenti che si legano prontamente agli atomi di ossigeno, strappandoli dalla superficie del pezzo in lavorazione.

Questo è fondamentale per il trattamento termico di leghe sensibili all'ossigeno, per la brasatura senza fondente, o qualsiasi processo in cui anche tracce di ossido superficiale possono compromettere la qualità e le prestazioni del prodotto finale.

Comprendere i Compromessi e il Controllo

L'implementazione del controllo dell'atmosfera introduce una complessità che deve essere gestita attentamente per un funzionamento sicuro e di successo.

La Sfida della Purezza

Ottenere un'atmosfera inerte o riducente veramente pura è una sfida significativa. Qualsiasi perdita nelle guarnizioni del forno o nelle linee del gas può consentire all'aria ambiente di contaminare l'ambiente, annullando i benefici del gas controllato. Questo è il motivo per cui i forni ad atmosfera specializzati sono progettati con guarnizioni superiori.

Flusso e Stabilità del Gas

Il controllo non significa solo riempire il forno con un gas; significa mantenere un ambiente stabile e costante. Un flusso di gas metro viene utilizzato per regolare un flusso continuo a bassa pressione di gas attraverso il forno. Questo flusso costante elimina eventuali contaminanti e assicura che l'atmosfera rimanga coerente durante l'intero ciclo di riscaldamento.

Sicurezza con Gas Infiammabili

I gas riducenti come l'idrogeno e il monossido di carbonio sono infiammabili e comportano un rischio per la sicurezza. I sistemi che utilizzano questi gas richiedono solidi protocolli di sicurezza, inclusa una ventilazione adeguata, il rilevamento delle perdite e cicli di spurgo attentamente gestiti per garantire che miscele esplosive con l'aria non vengano create all'interno del forno.

Scegliere l'Atmosfera Giusta per il Tuo Processo

Il tuo obiettivo specifico detta l'ambiente atmosferico appropriato. Non esiste un'unica atmosfera "migliore"; esiste solo quella giusta per il lavoro.

- Se il tuo obiettivo principale è cuocere ceramiche di base o bruciare i leganti: Un'atmosfera ossidante (aria) è spesso sufficiente e la più semplice da implementare.

- Se il tuo obiettivo principale è ricottura o sinterizzazione di metalli senza formazione di incrostazioni superficiali: È necessaria un'atmosfera inerte (azoto o argon) per proteggere il materiale dall'ossigeno.

- Se il tuo obiettivo principale è pulire gli ossidi superficiali o eseguire un trattamento termico avanzato: È necessaria un'atmosfera riducente (una miscela non infiammabile di idrogeno/azoto) per deossidare attivamente il materiale.

Padroneggiare l'atmosfera del tuo forno lo trasforma da un semplice forno a uno strumento preciso per l'ingegneria dei materiali.

Tabella Riassuntiva:

| Tipo di Atmosfera | Gas Comuni | Scopo Principale |

|---|---|---|

| Ossidante | Aria, Ossigeno | Bruciare leganti, indurre ossidazione |

| Inerte | Azoto, Argon | Spostare l'ossigeno, prevenire reazioni |

| Riducente | Idrogeno, Monossido di Carbonio | Rimuovere l'ossigeno, pulire le superfici |

Sblocca il pieno potenziale del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori forni a muffola, tubolari, rotanti, sottovuoto, ad atmosfera e sistemi CVD/PECVD affidabili. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, migliorando efficienza e risultati. Contattaci oggi per discutere come possiamo supportare le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.