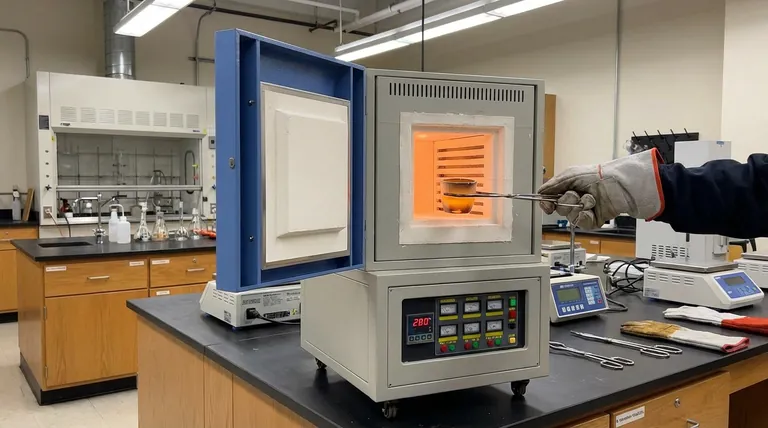

Un forno a muffola ad alta temperatura funziona come un buffer termico preciso utilizzato per controllare la velocità di raffreddamento dei compositi di fosforo in vetro (PGC). Nello specifico, il forno è preimpostato a una temperatura di ricottura di 280°C per ricevere il materiale immediatamente dopo la fase di miscelazione e colata rapida, prevenendo lo shock strutturale associato a improvvisi cali di temperatura.

Lo scopo principale di questo passaggio di ricottura è gestire la transizione da uno stato fuso a uno stato solido. Fornendo un ambiente di raffreddamento controllato e lento, il forno a muffola elimina le sollecitazioni termiche interne causate dal rapido raffreddamento, garantendo che il materiale rimanga privo di crepe e otticamente stabile.

Il Ruolo Critico della Regolazione Termica

Stabilizzazione Immediata della Temperatura

Nella sintesi del PGC, la tempistica del processo di ricottura è fondamentale. Il forno a muffola ad alta temperatura deve essere preimpostato a 280°C prima dell'inizio della sintesi.

Immediatamente dopo la colata del materiale PGC, il campione viene trasferito direttamente in questo ambiente riscaldato. Questo rapido trasferimento impedisce al materiale di raffreddarsi in modo incontrollato nell'aria ambiente, il che porterebbe a uno shock termico immediato.

Raffreddamento Lento Controllato

Una volta che il campione si trova nell'ambiente a 280°C, il forno facilita un processo di raffreddamento lento e controllato.

A differenza del rapido raffreddamento, che blocca gli atomi in posizioni instabili, il raffreddamento lento consente al materiale di raggiungere gradualmente l'equilibrio termico. L'isolamento ad alte prestazioni e i sistemi di controllo programmabili all'interno del forno garantiscono che questa curva di raffreddamento sia eccezionalmente stabile.

Perché la Ricottura è Non Negoziabile per il PGC

Eliminazione delle Sollecitazioni Termiche Interne

Il processo di colata per il PGC comporta una miscelazione e un raffreddamento rapidi, che introducono naturalmente una significativa tensione interna.

Senza intervento, queste sollecitazioni residue rimangono intrappolate nella matrice di vetro. Il forno a muffola fornisce l'energia termica necessaria per rilassare queste sollecitazioni, "ripristinando" efficacemente la struttura interna del composito.

Prevenzione del Cedimento Strutturale

Il rischio più immediato durante la sintesi del PGC è la fessurazione del campione.

Se il materiale si raffredda troppo rapidamente, la contrazione differenziale tra la superficie e il nucleo provoca fratture. La fase di ricottura a 280°C è la difesa primaria contro questo, garantendo l'integrità fisica del campione finale.

Garanzia di Stabilità Ottica

Oltre a prevenire le crepe, il processo di ricottura stabilizza le prestazioni ottiche del composito.

Rimuovendo le sollecitazioni e ottimizzando la stabilità del materiale, il forno garantisce che le particelle di fosforo incorporate nel vetro mantengano proprietà di conversione della luce coerenti.

Comprendere i Compromessi

Sebbene il forno a muffola sia essenziale per la qualità, introduce variabili specifiche che devono essere gestite.

Durata del Processo vs. Produttività La ricottura è intrinsecamente un collo di bottiglia. La necessità di un raffreddamento lento prolunga significativamente il tempo totale di produzione rispetto al raffreddamento rapido ad aria. Affrettare questa fase per aumentare la produttività porterà quasi invariabilmente a proprietà meccaniche compromesse o difetti latenti.

Precisione dell'Attrezzatura Non tutti i forni forniscono gli stessi risultati. Un forno con scarso isolamento o controlli di temperatura fluttuanti può indurre velocità di raffreddamento non uniformi. Se il forno non è in grado di mantenere un ambiente uniforme a 280°C o una rampa di raffreddamento fluida, potrebbe indurre le stesse sollecitazioni che dovrebbe eliminare.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità del tuo forno a muffola ad alta temperatura per la sintesi PGC, considera i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'Integrità Strutturale: Dai priorità al trasferimento immediato del campione nel forno a 280°C per mitigare i rischi di raffreddamento rapido e fessurazione.

- Se il tuo obiettivo principale sono le Prestazioni Ottiche: Concentrati sulla programmazione di una curva di raffreddamento molto graduale per garantire la massima stabilità e il rilassamento delle sollecitazioni all'interno della matrice di vetro.

L'uso efficace di un forno a muffola non riguarda solo il raggiungimento di alte temperature; riguarda il controllo preciso del declino termico per preservare la qualità del materiale.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Ricottura PGC | Beneficio al Composito Finale |

|---|---|---|

| Temp. Preimpostata (280°C) | Stabilizzazione termica immediata post-colata | Previene shock strutturale e raffreddamento rapido |

| Raffreddamento Controllato | Transizione graduale da stato fuso a solido | Elimina sollecitazioni termiche interne e fratture |

| Qualità Isolamento | Garantisce una distribuzione uniforme della temperatura | Mantiene proprietà ottiche coerenti |

| Rampaggio Programmabile | Controllo preciso della curva di raffreddamento | Massimizza stabilità e durabilità del materiale |

Eleva la Tua Sintesi PGC con la Precisione KINTEK

Non lasciare che lo stress termico comprometta le prestazioni ottiche del tuo materiale. KINTEK fornisce soluzioni termiche leader del settore, inclusi sistemi a muffola, a tubo e sottovuoto, specificamente progettati per gestire le rigorose esigenze della sintesi e della ricottura dei materiali.

Supportati da R&S esperti e produzione di precisione, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di rampe di raffreddamento e requisiti di temperatura. Garantisci risultati privi di crepe e stabilità superiore per i tuoi compositi oggi stesso.

Contatta KINTEK per una Soluzione Personalizzata

Riferimenti

- Yongsheng Sun, Zhiguo Xia. Rapid synthesis of phosphor-glass composites in seconds based on particle self-stabilization. DOI: 10.1038/s41467-024-45293-0

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono gli usi principali di un forno a scatola? Sblocca un Trattamento Termico Preciso per i Tuoi Materiali

- Come fa un forno a muffola a garantire la qualità della sintesi allo stato solido ad alta temperatura? Ottenere una purezza di fase superiore

- Qual è la funzione di un forno a muffola ad alta temperatura per film sottili di NiO? Ottimizzare le prestazioni di rilevamento del gas

- Quale ruolo svolge una muffola nella lavorazione di campioni di acciaio e suolo per l'estrazione del cobalto? Guida essenziale di laboratorio

- Come deve essere regolato l'indicatore del termometro prima di utilizzare un forno a muffola? Assicurare letture di temperatura accurate

- Quali controlli di manutenzione sono richiesti per una fornace a muffola? Garantisci sicurezza e precisione nel tuo laboratorio

- Quali misure di preparazione alle emergenze dovrebbero essere adottate durante l'uso di un forno a muffola? Garantire la sicurezza e prevenire i pericoli

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO