In sintesi, una fornace a muffola è un forno ad alta temperatura che riscalda i materiali all'interno di una camera specializzata e isolata. La sua caratteristica distintiva è la "muffola", un involucro che separa il campione dagli elementi riscaldanti e da eventuali contaminanti come i sottoprodotti della combustione. Questo design garantisce un ambiente termico puro e controllato con precisione, fondamentale per applicazioni in cui l'integrità del campione è prioritaria.

Una fornace a muffola opera secondo il principio del riscaldamento indiretto. Posizionando la fonte di calore all'esterno della camera del campione, garantisce che il materiale venga riscaldato in modo uniforme senza essere contaminato dai sottoprodotti del combustibile o dal contatto diretto con gli elementi, rendendola essenziale per processi scientifici e industriali sensibili.

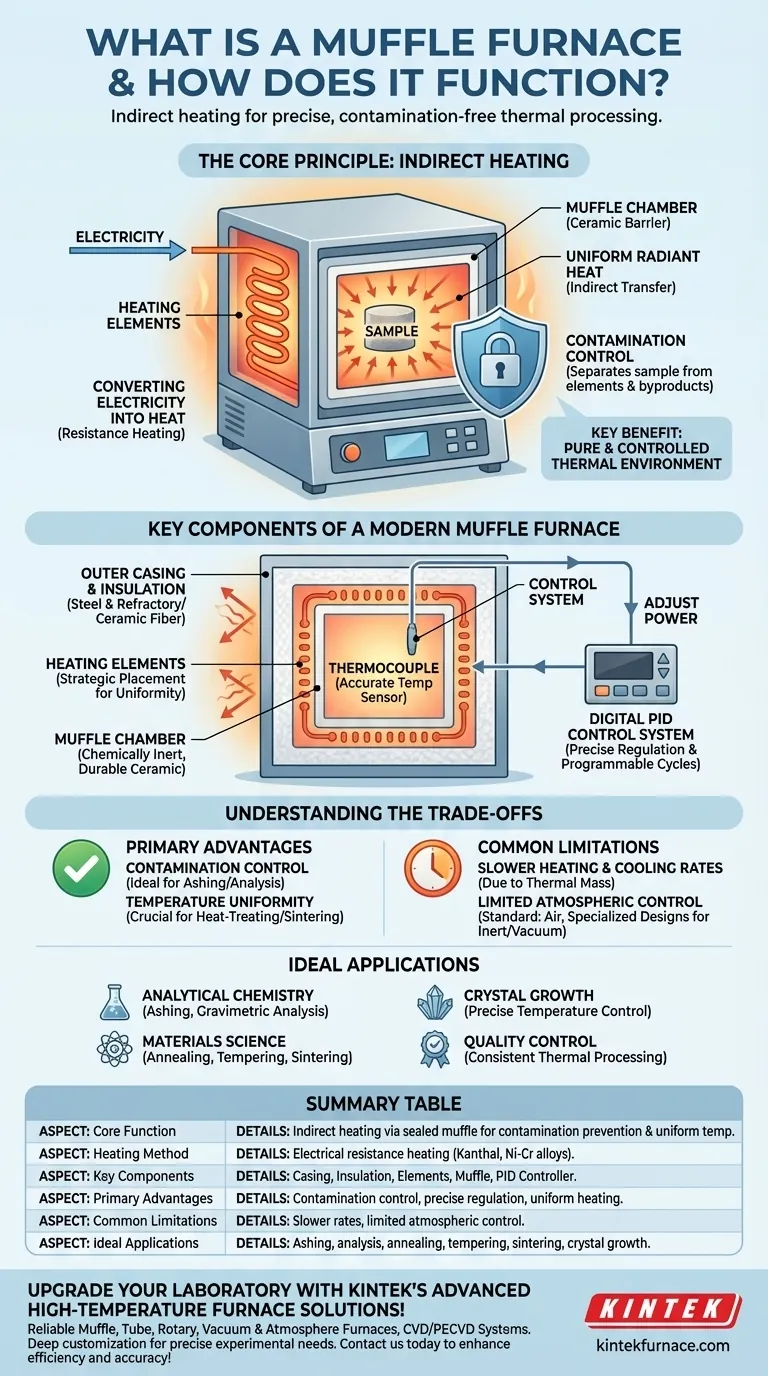

Il Principio Fondamentale: Come Funziona il Riscaldamento Indiretto

La funzione di una fornace a muffola è definita dalla sua capacità di riscaldare un campione in modo pulito e uniforme. Ciò si ottiene attraverso un processo a più fasi radicato nella resistenza elettrica e nella radiazione termica.

Conversione dell'Elettricità in Calore

Le moderne fornaci a muffola utilizzano quasi esclusivamente il riscaldamento a resistenza elettrica. Una corrente elettrica viene fatta passare attraverso elementi riscaldanti specializzati fatti di materiali ad alta resistenza, come il Kanthal (una lega di ferro-cromo-alluminio) o il nichel-cromo.

Quando la corrente incontra resistenza, l'energia elettrica viene convertita direttamente in calore. Questo è lo stesso principio che fa funzionare un piano cottura elettrico o un tostapane.

Il Ruolo della "Muffola"

Gli elementi riscaldanti sono posizionati attorno all'esterno di una camera separata e sigillata: la muffola. Questa camera, tipicamente realizzata in ceramica ad alta temperatura, è il cuore della fornace.

L'unico scopo della muffola è quello di fungere da barriera. Protegge il campione all'interno dal contatto diretto con gli elementi riscaldanti intensamente caldi e protegge gli elementi da eventuali fumi o degassamento che il campione potrebbe produrre.

Garantire una Temperatura Uniforme

Il calore generato dagli elementi si irradia verso l'interno, riscaldando l'esterno della camera della muffola. Il materiale della camera assorbe questa energia e poi la irradia uniformemente in tutto il suo interno.

Questo trasferimento di calore indiretto assicura che il campione venga riscaldato in modo uniforme da tutti i lati, eliminando i punti caldi che potrebbero verificarsi con il riscaldamento diretto. L'isolamento pesante che circonda l'intero gruppo minimizza la perdita di calore e contribuisce ulteriormente alla stabilità termica.

Regolazione Precisa della Temperatura

Un sensore, tipicamente una termocoppia, è posizionato all'interno o vicino alla camera di riscaldamento per misurare la temperatura con precisione. Questo sensore invia dati in tempo reale a un sistema di controllo digitale.

Il controllore confronta la temperatura effettiva con il setpoint desiderato e regola con precisione la potenza fornita agli elementi riscaldanti, mantenendo la temperatura target con notevole accuratezza.

Componenti Chiave di una Moderna Fornace a Muffola

Sebbene i design varino, quasi tutte le fornaci a muffola elettriche condividono una serie comune di componenti che lavorano all'unisono.

L'Involucro Esterno e l'Isolamento

Il corpo esterno è tipicamente realizzato in acciaio. All'interno di questo involucro ci sono strati di isolamento ad alte prestazioni, come mattoni refrattari o fibra ceramica, progettati per resistere a temperature estreme e prevenire la dispersione di calore.

Gli Elementi Riscaldanti

Questi sono i motori della fornace. Sono posizionati strategicamente attorno alla muffola per fornire la copertura di calore più uniforme possibile. La loro composizione materiale è scelta per la longevità e la stabilità a temperature molto elevate.

La Camera della Muffola

Come descritto in precedenza, questa è la scatola ceramica isolata dove viene posizionato il campione. È progettata per essere chimicamente inerte e sufficientemente resistente da gestire rapidi cambiamenti di temperatura.

Il Sistema di Controllo

Questo è il cervello della fornace. I controllori moderni sono tipicamente unità PID (Proporzionale-Integrale-Derivativo) digitali che consentono agli utenti di programmare cicli di riscaldamento complessi, inclusi tassi di rampa e tempi di mantenimento, per risultati altamente ripetibili.

Comprendere i Compromessi

Nessun singolo pezzo di equipaggiamento è perfetto per ogni compito. Scegliere una fornace a muffola implica riconoscere i suoi distinti vantaggi e limitazioni.

Vantaggio Principale: Controllo della Contaminazione

La separazione tra la fonte di calore e il campione è il singolo beneficio più importante. Questo rende le fornaci a muffola indispensabili per processi come l'incenerimento di materiali per l'analisi chimica, dove anche una contaminazione minima invaliderebbe i risultati.

Vantaggio: Uniformità della Temperatura

Il metodo di riscaldamento indiretto produce un ambiente termico eccezionalmente stabile e uniforme. Ciò è cruciale per la tempra dei metalli, la sinterizzazione delle ceramiche o la crescita di cristalli, dove il controllo preciso della temperatura determina le proprietà finali del materiale.

Limitazione: Velocità di Riscaldamento e Raffreddamento

La massa termica della muffola in ceramica e l'isolamento pesante fanno sì che queste fornaci si riscaldino e si raffreddino generalmente più lentamente rispetto ad alternative a riscaldamento diretto come i forni a induzione. Per applicazioni che richiedono cicli termici rapidi, questo può essere uno svantaggio.

Limitazione: Controllo Atmosferico

Una fornace a muffola standard opera in atmosfera d'aria. Sebbene alcuni modelli possano essere modificati per l'uso con gas inerti, la creazione di un vero vuoto o di un'atmosfera reattiva altamente controllata richiede spesso design di fornace più specializzati e costosi.

Fare la Scelta Giusta per la Vostra Applicazione

Per determinare se una fornace a muffola è lo strumento corretto, considerate il vostro obiettivo primario.

- Se il vostro obiettivo principale è la chimica analitica (ad esempio, incenerimento o analisi gravimetrica): Una fornace a muffola è essenziale per prevenire la contaminazione del campione e garantire risultati accurati e ripetibili.

- Se il vostro obiettivo principale è la scienza dei materiali (ad esempio, ricottura, tempra o sinterizzazione): Il suo ambiente di riscaldamento uniforme e controllato con precisione è ideale per ottenere proprietà specifiche del materiale in modo coerente.

- Se il vostro obiettivo principale è un riscaldamento estremamente rapido o una produzione industriale ad alto volume: Potrebbe essere necessario valutare alternative come i forni a induzione o a fuoco diretto che privilegiano la velocità rispetto alla purezza assoluta.

In definitiva, comprendere il principio del riscaldamento indiretto è la chiave per sfruttare una fornace a muffola per una lavorazione termica precisa, pulita e affidabile.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Funzione Principale | Riscaldamento indiretto tramite una camera a muffola sigillata per prevenire la contaminazione e garantire una temperatura uniforme. |

| Metodo di Riscaldamento | Riscaldamento a resistenza elettrica utilizzando elementi come leghe Kanthal o nichel-cromo. |

| Componenti Chiave | Involucro esterno, isolamento, elementi riscaldanti, camera a muffola e sistema di controllo digitale PID. |

| Vantaggi Principali | Controllo della contaminazione, regolazione precisa della temperatura e riscaldamento uniforme per processi sensibili. |

| Limitazioni Comuni | Tassi di riscaldamento/raffreddamento più lenti e controllo atmosferico limitato rispetto alle alternative a riscaldamento diretto. |

| Applicazioni Ideali | Incenerimento, analisi gravimetrica, ricottura, tempra, sinterizzazione e crescita di cristalli in laboratori e scienza dei materiali. |

Aggiornate il vostro laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori attrezzature affidabili come forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le vostre esigenze sperimentali uniche, fornendo un riscaldamento uniforme e privo di contaminazioni per risultati superiori. Contattateci oggi stesso per discutere come le nostre soluzioni personalizzate possono migliorare l'efficienza e la precisione della vostra lavorazione termica!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- In che modo un sistema di controllo della temperatura ad alta precisione assiste nella valutazione delle capacità di gestione termica dei materiali fosforescenti? Prestazioni mirate per le celle solari.

- Come contribuisce l'uso di un setaccio a 100 mesh alla coerenza delle prestazioni del carbone di chitosano magnetico?

- Qual è la funzione principale di un forno a resistenza a scatola ad alta temperatura? Ottimizzare l'omogeneizzazione delle superleghe

- Qual è la funzione principale di un forno a muffola nella sintesi di nanoparticelle di CuO?

- Qual è la funzione di un forno a muffola durante la pre-calcinazione a 500°C? Sintesi del supporto Master CeZrPAl