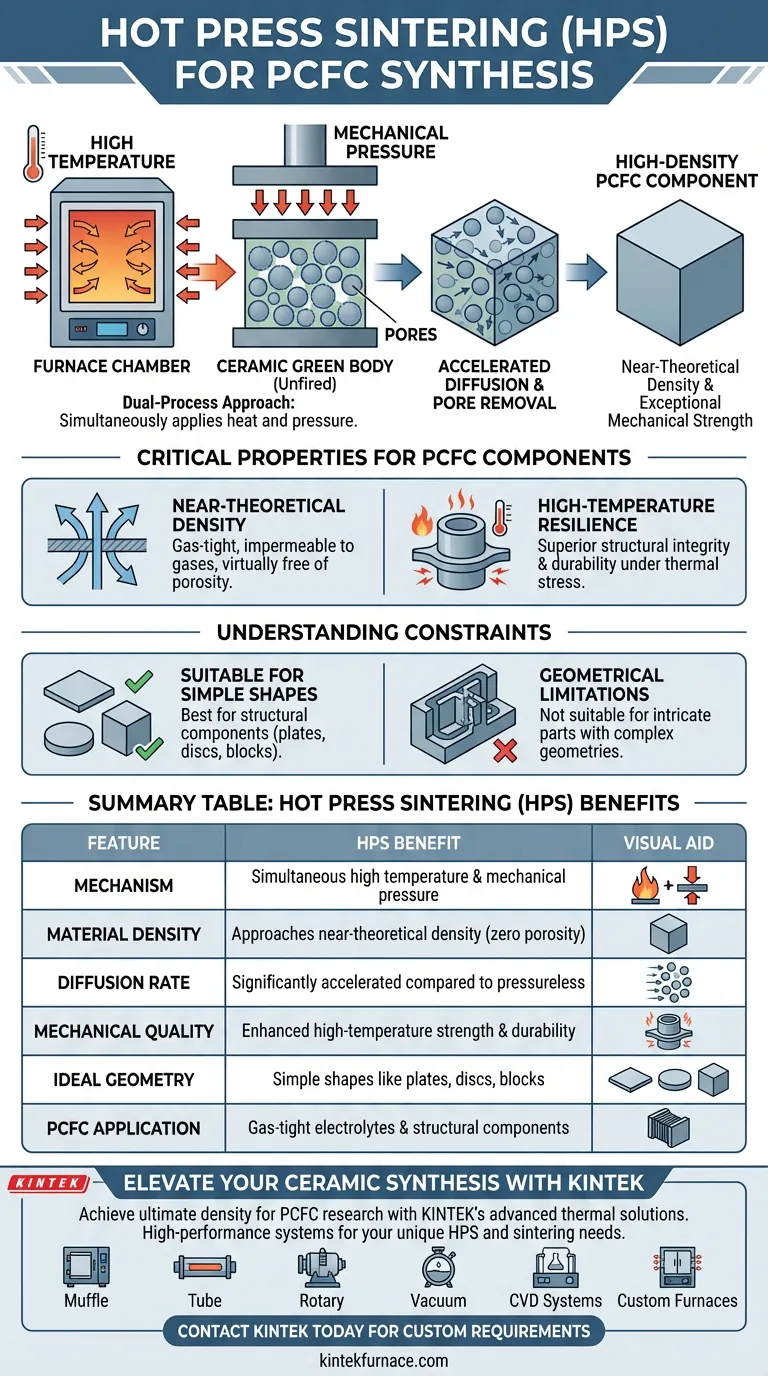

Un forno a sinterizzazione a pressa calda (HPS funziona applicando pressione meccanica a un corpo verde ceramico, sottoponendolo contemporaneamente ad alte temperature. Questo approccio a doppio processo accelera la rimozione dei pori interni e migliora la diffusione atomica, consentendo la sintesi di componenti per celle a combustibile ceramiche protoniche (PCFC) che possiedono una densità quasi teorica e un'eccezionale resistenza meccanica.

Combinando energia termica e forza fisica, l'HPS supera i limiti della sinterizzazione standard senza pressione. È in grado in modo univoco di produrre le ceramiche altamente dense e strutturalmente robuste richieste per le rigorose condizioni operative delle celle a combustibile.

Come l'HPS ottiene una densità superiore

Pressione e riscaldamento simultanei

A differenza della sinterizzazione convenzionale, che si basa principalmente sulla temperatura per densificare un materiale, l'HPS introduce pressione meccanica durante la fase di riscaldamento.

Questa forza esterna agisce direttamente sulla microstruttura del "corpo verde" ceramico (il materiale non cotto).

Accelerazione della diffusione

La combinazione di calore e pressione accelera significativamente il processo di diffusione all'interno del materiale ceramico.

Questa rapida diffusione forza le particelle a unirsi in modo più efficace, accelerando l'eliminazione dei vuoti e dei pori interni che tipicamente rimangono durante la sinterizzazione standard.

Proprietà critiche per i componenti PCFC

Avvicinamento alla densità teorica

Affinché un PCFC funzioni in modo efficiente, l'elettrolita e i componenti strutturali devono essere a tenuta di gas per prevenire perdite di combustibile.

L'HPS consente ai campioni di avvicinarsi alla loro densità teorica, risultando in un materiale virtualmente privo di porosità e impermeabile ai gas.

Resistenza alle alte temperature

I PCFC operano a temperature elevate, richiedendo materiali che mantengano l'integrità strutturale sotto stress termico.

I componenti sintetizzati tramite HPS mostrano proprietà meccaniche superiori alle alte temperature, garantendo che rimangano stabili e durevoli durante il funzionamento a lungo termine della cella.

Comprensione dei vincoli

Limitazioni geometriche

Sebbene l'HPS produca proprietà del materiale superiori, l'applicazione di pressione meccanica generalmente limita la geometria del prodotto finale.

Il processo è più adatto per componenti con forme semplici, come piastre piatte, dischi o blocchi.

Idoneità per parti strutturali

A causa di questi vincoli geometrici, l'HPS è utilizzato al meglio per componenti strutturali piuttosto che per parti intricate con complessi canali interni.

È il metodo ideale quando l'integrità interna del materiale è più critica della sua complessità geometrica.

Fare la scelta giusta per il tuo progetto

Mentre l'HPS offre una densità impareggiabile, è specifico per alcuni tipi di componenti. Utilizza la seguente guida per determinarne l'idoneità per la tua fabbricazione PCFC:

- Se la tua attenzione principale è la tenuta ai gas e la densità: l'HPS è la scelta ottimale, poiché elimina i pori interni in modo più efficace di qualsiasi metodo senza pressione.

- Se la tua attenzione principale è la resistenza meccanica: l'HPS produce componenti con proprietà superiori alle alte temperature essenziali per la durata strutturale.

- Se la tua attenzione principale è la geometria complessa: l'HPS potrebbe non essere adatto a causa della sua limitazione a forme semplici, piatte o a blocchi.

In definitiva, l'HPS è lo strumento di sintesi definitivo quando le prestazioni del materiale e la densità sono requisiti non negoziabili per la tua applicazione ceramica.

Tabella riassuntiva:

| Caratteristica | Vantaggio della sinterizzazione a pressa calda (HPS) |

|---|---|

| Meccanismo | Alta temperatura e pressione meccanica simultanee |

| Densità del materiale | Si avvicina alla densità quasi teorica (porosità zero) |

| Velocità di diffusione | Significativamente accelerata rispetto ai metodi senza pressione |

| Qualità meccanica | Resistenza e durata migliorate alle alte temperature |

| Geometria ideale | Forme semplici come piastre, dischi e blocchi |

| Applicazione PCFC | Elettroliti a tenuta di gas e componenti strutturali |

Eleva la tua sintesi ceramica con KINTEK

Ottieni la massima densità del materiale per la tua ricerca sulle celle a combustibile ceramiche protoniche con le soluzioni termiche avanzate di KINTEK. Supportato da R&S esperti e produzione di precisione, KINTEK offre sistemi Muffola, Tubo, Rotativo, Sottovuoto e CVD ad alte prestazioni, inclusi forni ad alta temperatura personalizzabili su misura per le tue esigenze uniche di HPS e sinterizzazione. Sia che tu richieda una tenuta ai gas superiore o una resilienza meccanica ad alta temperatura, i nostri esperti tecnici sono pronti a fornire le attrezzature di precisione che il tuo laboratorio merita.

Pronto a ottimizzare la tua produzione di ceramiche ad alta densità? Contatta KINTEK oggi stesso per discutere i requisiti del tuo forno personalizzato!

Guida Visiva

Riferimenti

- Mengyang Yu, Shenglong Mu. Recent Novel Fabrication Techniques for Proton-Conducting Solid Oxide Fuel Cells. DOI: 10.3390/cryst14030225

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali sono i principali vantaggi della pressatura a caldo? Raggiungere densità e resistenza superiori per materiali ad alte prestazioni

- Quali sono le varianti di dimensioni disponibili per i forni a pressa calda? Scegli la dimensione giusta per le esigenze del tuo laboratorio o della tua produzione

- Cosa rende squilibrato il processo di sinterizzazione durante la pressatura a caldo? Velocità vs. Equilibrio Microstrutturale

- Quali sono i vantaggi dell'utilizzo di un forno di pressatura a caldo sottovuoto? Prestazioni superiori dei compositi 2024Al/Gr/SiC

- Che cos'è la sinterizzazione a caldo attivata e i suoi vantaggi?Rivoluzionare la lavorazione della ceramica

- Qual è il ruolo di uno stampo in grafite ad alta resistenza nella sinterizzazione di ceramiche SiC mediante pressatura a caldo sottovuoto? Funzioni essenziali

- Quali sono i vantaggi di lavorazione di RHS o SPS per i compositi di alluminio A357? Raggiungere una densità quasi completa più velocemente

- Come influisce il controllo della temperatura in un forno di pressatura a caldo sottovuoto sulla qualità dell'interfaccia dei compositi Ti-Al?