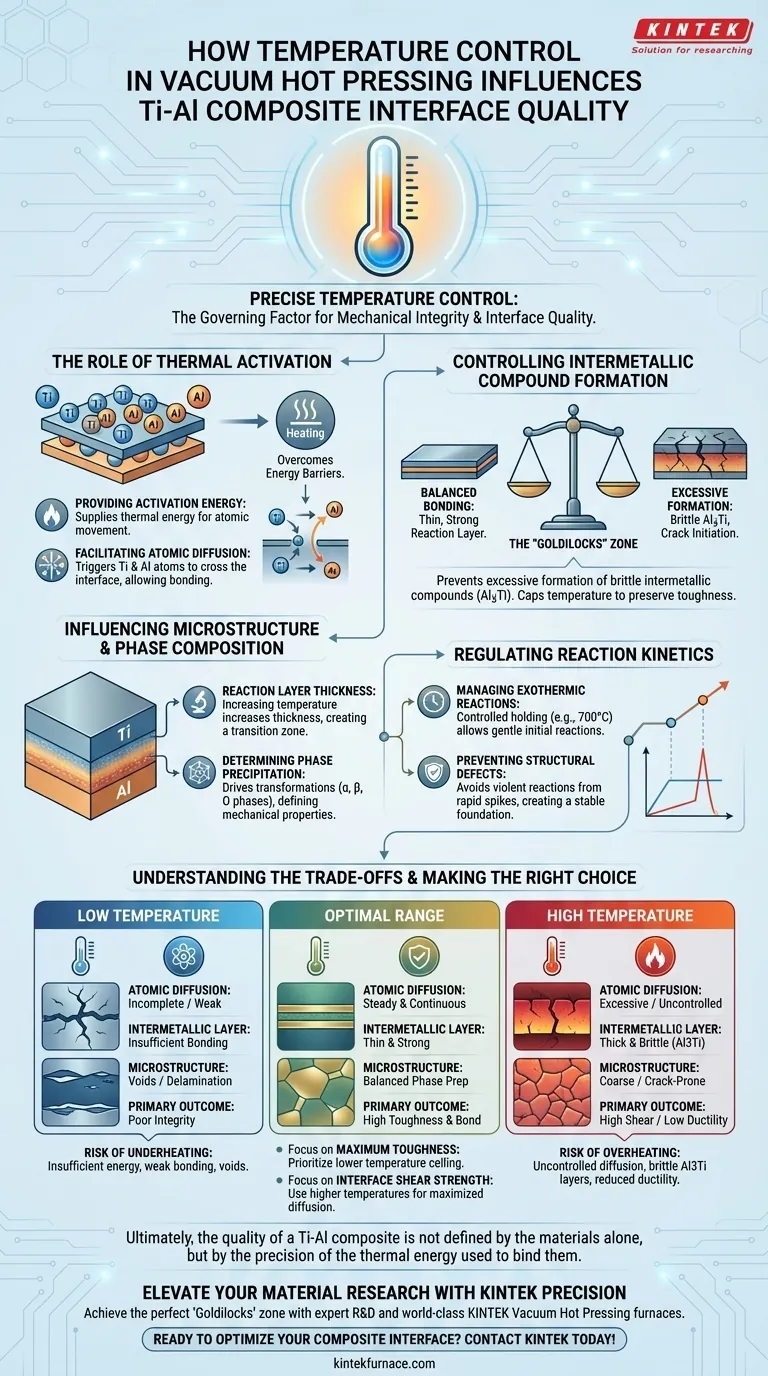

Il controllo preciso della temperatura è il fattore determinante per definire l'integrità meccanica e la qualità dell'interfaccia dei compositi Titanio-Alluminio (Ti-Al) durante la pressatura a caldo sottovuoto. Agisce come regolatore del comportamento atomico, determinando direttamente se il materiale raggiunge un robusto legame metallurgico o subisce una rottura fragile.

La regolazione della temperatura funge da acceleratore critico per la diffusione atomica; deve fornire sufficiente energia termica per fondere l'interfaccia, limitando al contempo rigorosamente la crescita di composti intermetallici fragili per preservare la tenacità del materiale.

Il Ruolo dell'Attivazione Termica

Lo scopo fondamentale del riscaldamento in questo processo è superare le barriere energetiche.

Fornire Energia di Attivazione

Il controllo della temperatura fornisce l'energia di attivazione termica necessaria affinché gli atomi si muovano. Questa energia innesca la diffusione degli atomi di Titanio e Alluminio attraverso l'interfaccia di contatto.

Facilitare la Diffusione Atomica

Senza calore sufficiente, gli atomi rimangono statici e gli strati di materiale non si legheranno. Una regolazione precisa garantisce che la diffusione avvenga a una velocità che consenta la formazione di un'interfaccia continua e solida tra i diversi strati di materiale.

Controllo della Formazione di Composti Intermetallici

L'aspetto più delicato della lavorazione Ti-Al è la gestione della reazione chimica tra i due metalli.

La Zona "Riccioli d'Oro" del Legame

La fonte principale evidenzia che la temperatura deve essere mantenuta all'interno di un intervallo specifico. Ciò impedisce la formazione eccessiva di composti intermetallici fragili, come Al3Ti.

Bilanciare Resistenza e Tenacità

Sebbene una certa formazione intermetallica sia necessaria per il legame, troppa porta a un'interfaccia fragile. Limitando la temperatura, si garantisce che lo strato di reazione rimanga sufficientemente sottile da fornire resistenza senza compromettere la tenacità complessiva del composito.

Influenzare la Microstruttura e la Composizione di Fase

Oltre al semplice legame, la temperatura detta la struttura interna del materiale.

Spessore dello Strato di Reazione

Come notato nei dati supplementari, l'aumento delle temperature (ad esempio, da 980°C a 1050°C) aumenta direttamente lo spessore dello strato di reazione. Ciò crea una zona di transizione in cui si mescolano elementi come Ti, Al e Nb.

Determinare la Precipitazione di Fase

Il controllo della temperatura guida le trasformazioni di fase all'interno della matrice. Determina la precipitazione di fasi specifiche ($\alpha, \beta, o O$), che definiscono le proprietà meccaniche finali del composito.

Regolare la Cinetica di Reazione

Il controllo della temperatura non riguarda solo il raggiungimento di un punto impostato; riguarda come ci si arriva.

Gestire Reazioni Esotermiche

Le reazioni Ti-Al possono essere esotermiche (rilasciano calore). Uno stadio di mantenimento controllato (ad esempio, a 700°C) consente alle reazioni iniziali allo stato solido di avvenire delicatamente.

Prevenire Difetti Strutturali

Questo approccio controllato evita reazioni violente che potrebbero verificarsi se la temperatura aumenta troppo rapidamente. Crea una base stabile per un'ulteriore densificazione a temperature più elevate.

Comprendere i Compromessi

Per ottenere l'interfaccia ideale, è necessario navigare i conflitti intrinseci nel processo di riscaldamento.

Il Rischio di Surriscaldamento

Se la temperatura è troppo alta, la diffusione accelera in modo incontrollato. Ciò porta a strati spessi e fragili di Al3Ti che agiscono come siti di innesco di cricche, riducendo drasticamente la duttilità del materiale.

Il Rischio di Sottoriscaldamento

Se la temperatura è troppo bassa, l'energia di attivazione termica è insufficiente. La diffusione atomica sarà incompleta, con conseguente legame interfaciale debole, vuoti o delaminazione sotto stress.

Fare la Scelta Giusta per il Tuo Obiettivo

Il profilo di temperatura ottimale dipende dalle specifiche esigenze meccaniche della tua applicazione finale.

- Se il tuo obiettivo principale è la Massima Tenacità: Dai priorità a un limite di temperatura inferiore per ridurre al minimo lo spessore degli strati intermetallici fragili di Al3Ti, anche se ciò prolunga leggermente i tempi di lavorazione.

- Se il tuo obiettivo principale è la Massima Resistenza al Taglio dell'Interfaccia: Utilizza temperature di lavorazione più elevate per massimizzare la diffusione atomica e aumentare lo spessore dello strato di reazione, garantendo zone di transizione completamente distinte.

In definitiva, la qualità di un composito Ti-Al non è definita solo dai materiali, ma dalla precisione dell'energia termica utilizzata per legarli.

Tabella Riassuntiva:

| Impatto della Temperatura | Bassa Temperatura | Intervallo Ottimale | Alta Temperatura |

|---|---|---|---|

| Diffusione Atomica | Incompleta / Debole | Costante e Continua | Eccessiva / Incontrollata |

| Strato Intermetallico | Legame Insufficiente | Sottile e Resistente | Spesso e Fragile (Al3Ti) |

| Microstruttura | Vuoti / Delaminazione | Preparazione di Fase Bilanciata | Grossolana / Propensa a cricche |

| Risultato Primario | Scarsa Integrità | Alta Tenacità e Legame | Alto Taglio / Bassa Duttilità |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Raggiungere la perfetta zona "Riccioli d'Oro" per il legame Ti-Al richiede un'assoluta accuratezza termica. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre sistemi ad alte prestazioni Muffola, a Tubo, Rotativi, Sottovuoto e CVD, oltre a forni specializzati per Pressatura a Caldo Sottovuoto su misura per la metallurgia avanzata.

Sia che tu abbia bisogno di ridurre al minimo gli strati fragili di Al3Ti o di massimizzare la resistenza al taglio dell'interfaccia, i nostri sistemi di laboratorio personalizzabili forniscono la stabilità e il controllo richiesti dalla tua ricerca.

Pronto a ottimizzare la tua interfaccia composita? Contatta KINTEK oggi stesso per discutere le tue esigenze di riscaldamento uniche!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i vantaggi dell'utilizzo della pressatura a caldo nella produzione? Ottieni qualità e precisione superiori

- Qual è la funzione principale del foglio di grafite all'interno del sistema FAST? Ottimizza la tua sinterizzazione e la protezione degli utensili

- Perché un forno a pressa a caldo sottovuoto (VHP) è preferito alla colata per agitazione? Ottenere una densità prossima a quella teorica per i compositi

- Perché è necessario un ambiente di alto vuoto in un forno a pressatura a caldo sotto vuoto (VHP) per la preparazione di compositi di leghe di magnesio? Prevenire l'ossidazione e massimizzare le prestazioni

- Perché gli stampi in grafite vengono selezionati per la sinterizzazione a pressa calda sottovuoto di compositi a base di alluminio? Approfondimenti degli esperti

- Perché il vuoto è essenziale per la pressatura a caldo di TiAl/Ti6Al4V? Sbloccare legami metallurgici ad alte prestazioni

- Quali sono i vantaggi dell'utilizzo di forni a pressa a caldo sottovuoto rispetto ai forni tradizionali? Ottenere una qualità e prestazioni dei materiali superiori

- Quali sono i vantaggi dell'utilizzo dello Spark Plasma Sintering (SPS) per i compositi Mo-Cr-Y? Fabbricazione ad alte prestazioni