Nella produzione ad alte prestazioni, la pressatura a caldo si distingue per la sua capacità unica di applicare simultaneamente calore intenso e pressione meccanica. Questa combinazione consente la creazione di componenti con densità quasi perfetta, resistenza meccanica superiore e uniformità eccezionale forzando il consolidamento del materiale ed eliminando i vuoti interni in un ambiente altamente controllato.

La pressatura a caldo è più di un semplice metodo di legame; è un processo trasformativo. Utilizzando calore e pressione controllati per riprogettare fondamentalmente la struttura interna di un materiale, risolve il problema principale dei difetti come la porosità, consentendo la produzione di materiali che si avvicinano alle loro massime prestazioni teoriche.

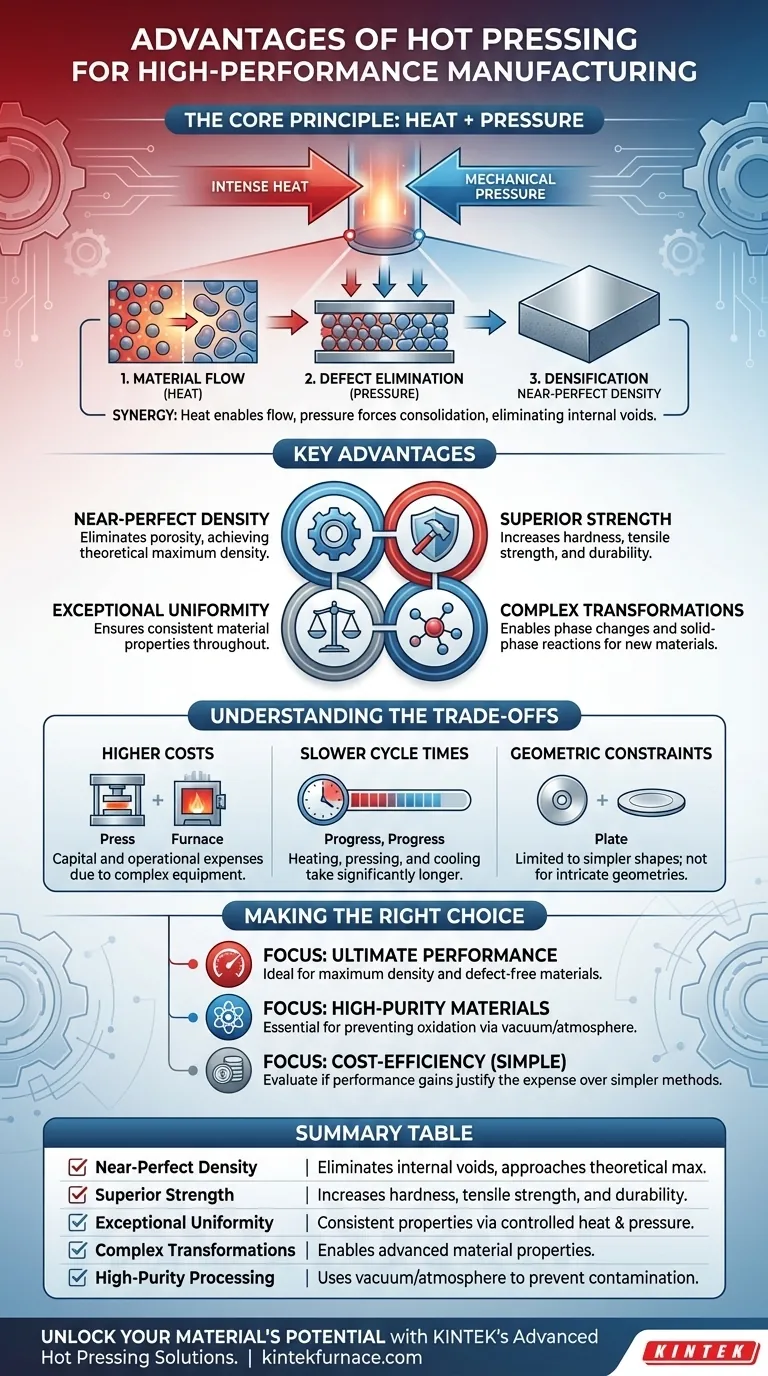

Il Principio Fondamentale: Combinare Calore e Pressione

La pressatura a caldo sfrutta la sinergia tra energia termica e forza meccanica per ottenere risultati che nessuno dei due potrebbe realizzare da solo. Questo principio è il fondamento di tutti i suoi vantaggi.

Come il Calore Abilita il Flusso del Materiale

Applicare calore a un materiale ne aumenta l'energia atomica, rendendolo più morbido e più plastico. Questa maggiore malleabilità è fondamentale, poiché consente alle particelle del materiale di deformarsi e muoversi.

Senza calore sufficiente, la pressione da sola probabilmente frantumerebbe le particelle del materiale anziché fonderle insieme.

Come la Pressione Elimina i Difetti Interni

Mentre il materiale è nel suo stato plastico riscaldato, viene applicata la pressione meccanica. Questa forza compatta fisicamente le particelle, espellendo gli spazi vuoti (porosità) tra di esse.

La pressione assicura un contatto intimo tra tutte le superfici delle particelle, che è un prerequisito affinché si verifichi un legame forte e uniforme in tutto il materiale.

L'Effetto Sinergico sulla Densificazione

La combinazione di calore e pressione accelera il processo di densificazione, che è l'eliminazione della porosità. Il calore consente al materiale di deformarsi e la pressione fornisce la forza trainante per il consolidamento.

Ciò si traduce in un prodotto finale con una densità eccezionalmente vicina al massimo teorico per quel materiale, un'impresa difficile da ottenere con altri metodi.

Raggiungere Proprietà del Materiale Quasi Teoriche

L'obiettivo della pressatura a caldo non è solo formare una forma, ma creare un materiale con una struttura interna ottimizzata. Ciò si traduce direttamente in prestazioni superiori nel mondo reale.

Massimizzare la Densità e Ridurre la Porosità

La porosità è il nemico principale delle prestazioni del materiale, agendo come un punto debole interno da cui possono iniziare le fratture. La pressatura a caldo attacca direttamente questo problema.

Producendo parti con porosità minima o nulla, il processo produce materiali più resistenti, meno permeabili ai fluidi e più affidabili sotto stress.

Migliorare la Resistenza Meccanica e la Durabilità

La resistenza di un materiale è direttamente collegata alla sua densità. Creando una struttura densa e priva di vuoti, la pressatura a caldo aumenta significativamente proprietà come durezza, resistenza alla trazione e durabilità complessiva.

Questo è il motivo per cui il processo è essenziale per la produzione di componenti soggetti a forte usura, armature e utensili da taglio.

Consentire Trasformazioni Complesse dei Materiali

La pressatura a caldo fornisce l'ambiente preciso e ad alta energia necessario per guidare le trasformazioni di fase e le reazioni allo stato solido.

Ciò consente agli ingegneri di creare strutture o leghe di materiali completamente nuovi che non si formerebbero in condizioni normali, sbloccando proprietà avanzate per applicazioni specifiche.

Comprendere i Compromessi

Sebbene potente, la pressatura a caldo è una tecnica specializzata. I suoi vantaggi comportano limitazioni pratiche che è fondamentale comprendere.

Costi Operativi e delle Apparecchiature Più Elevati

I macchinari richiesti per la pressatura a caldo — che combinano una pressa ad alta forza, un forno ad alta temperatura e un sistema a vuoto o ad atmosfera controllata — sono complessi e costosi.

Questo maggiore investimento di capitale e costo operativo fa sì che il processo sia tipicamente riservato ad applicazioni in cui le massime prestazioni giustificano la spesa.

Tempi di Ciclo Più Lenti

Rispetto a metodi più semplici come la pressatura a freddo e la sinterizzazione, la pressatura a caldo è un processo più lento. Riscaldare, pressare e raffreddare un componente in modo controllato richiede molto più tempo.

Ciò lo rende meno adatto alla produzione ad alto volume e a basso costo, dove la velocità è un fattore trainante primario.

Vincoli sulla Complessità Geometrica

La necessità di applicare una pressione uniforme generalmente limita la pressatura a caldo a geometrie più semplici. Sebbene efficace per billette, dischi e piastre, non è pratica per la produzione di forme altamente complesse o intricate.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo di produzione corretto richiede l'allineamento delle sue capacità con il tuo obiettivo principale.

- Se la tua attenzione principale è la massima prestazione e densità: La pressatura a caldo è la scelta ideale, poiché è specificamente progettata per eliminare la porosità e ottenere proprietà vicine al limite teorico del materiale.

- Se la tua attenzione principale è sui materiali ad alta purezza o reattivi: La capacità di utilizzare un vuoto o un'atmosfera di gas inerte rende la pressatura a caldo essenziale per prevenire ossidazione e contaminazione durante il consolidamento.

- Se la tua attenzione principale è l'efficienza dei costi per forme semplici: Dovresti valutare se i guadagni di prestazioni derivanti dalla pressatura a caldo siano necessari, poiché metodi più semplici come la pressatura a stampo possono essere più economici.

Comprendere questi principi fondamentali ti consente di selezionare la pressatura a caldo non solo per ciò che fa, ma per i problemi fondamentali dei materiali che è progettata per risolvere.

Tabella Riassuntiva:

| Vantaggio Chiave | Descrizione |

|---|---|

| Densità Quasi Perfetta | Elimina i vuoti interni per materiali che si avvicinano alla densità massima teorica. |

| Resistenza Meccanica Superiore | Aumenta durezza, resistenza alla trazione e durabilità nelle applicazioni ad alto logorio. |

| Uniformità Eccezionale | Assicura proprietà del materiale coerenti attraverso calore e pressione controllati. |

| Trasformazioni Complesse | Consente cambiamenti di fase e reazioni allo stato solido per proprietà avanzate dei materiali. |

| Lavorazione ad Alta Purezza | Utilizza vuoto o atmosfere controllate per prevenire ossidazione e contaminazione. |

Sblocca il Pieno Potenziale dei Tuoi Materiali con le Soluzioni Avanzate di Pressatura a Caldo di KINTEK

Stai cercando la massima densità, resistenza superiore e componenti privi di difetti nella tua produzione ad alte prestazioni? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche.

Lascia che ti aiutiamo a raggiungere proprietà dei materiali quasi teoriche e a risolvere problemi fondamentali come la porosità. Contattaci oggi stesso per discutere come i nostri sistemi di pressatura a caldo su misura possono migliorare i risultati della tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori