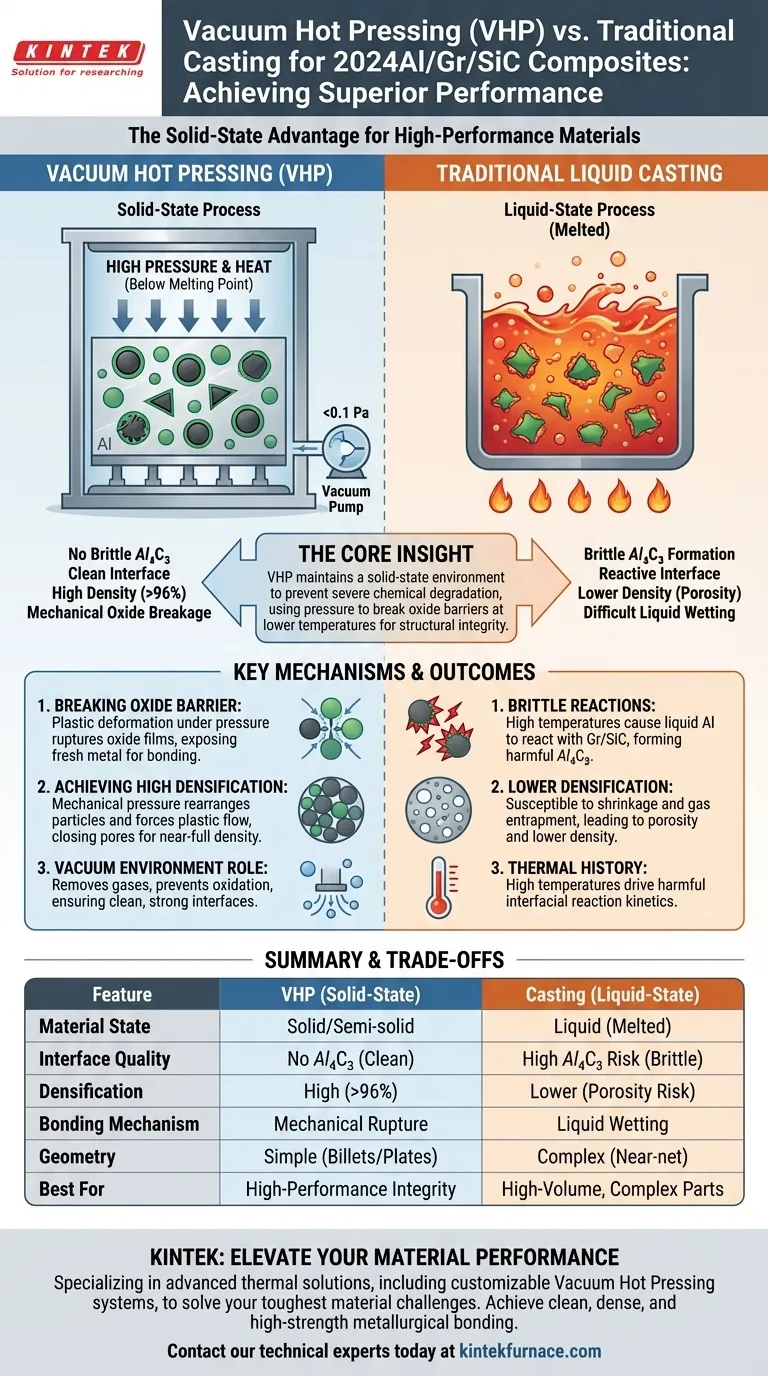

La pressatura a caldo sottovuoto (VHP) offre un vantaggio critico rispetto alla fusione mantenendo un ambiente allo stato solido, aggirando efficacemente la grave degradazione chimica che si verifica quando l'alluminio viene fuso in presenza di rinforzi a base di carbonio.

Applicando contemporaneamente alta pressione e calore al di sotto del punto di fusione, la VHP ottiene legame metallurgico e alta densificazione, prevenendo la formazione di prodotti di reazione fragili che affliggono i processi di fusione liquida.

L'intuizione fondamentale La produzione di compositi 2024Al/Gr/SiC richiede di navigare un delicato compromesso tra legame e stabilità chimica. La VHP risolve questo problema utilizzando la pressione per rompere meccanicamente le barriere di ossido a temperature più basse, garantendo l'integrità strutturale dove la fusione liquida altrimenti dissolverebbe i rinforzi in contaminanti fragili.

Il problema della lavorazione allo stato liquido

Prevenire reazioni interfasciali fragili

Il pericolo principale nella fusione tradizionale è l'alta temperatura richiesta per fondere la matrice di alluminio (tipicamente 750-850°C).

A queste temperature, l'alluminio liquido reagisce aggressivamente con grafite (Gr) e carburo di silicio (SiC).

Questa reazione crea carburo di alluminio ($Al_4C_3$), un composto fragile che degrada gravemente le proprietà meccaniche e la conducibilità termica del composito finale.

Controllo della storia termica

La VHP opera a una temperatura significativamente più bassa, mantenendo l'alluminio allo stato solido o semi-solido.

Questo approccio a "bassa temperatura" inibisce efficacemente la cinetica chimica richiesta per reazioni interfasciali dannose.

Evitando la fase liquida, si preserva l'integrità dei rinforzi Gr e SiC.

Meccanismi di legame superiore

Rompere la barriera di ossido

Le particelle di alluminio sono naturalmente rivestite da un ostinato film di ossido che inibisce il legame con altri materiali.

Nella fusione liquida, bagnare questi rinforzi è difficile senza calore eccessivo.

La VHP risolve questo problema attraverso la deformazione plastica. La combinazione di calore elevato e pressione assiale deforma le particelle di alluminio, rompendo fisicamente il film di ossido ed esponendo metallo fresco per il legame metallurgico.

Ottenere un'alta densificazione

La sinterizzazione sottovuoto standard lascia spesso il materiale poroso, raggiungendo densità di solo circa il 71%.

La VHP utilizza la pressione meccanica per riorganizzare le particelle e forzare il flusso plastico, chiudendo efficacemente i pori interni.

Questo processo porta i livelli di densità a oltre il 96%, avvicinandosi a uno stato completamente denso che la fusione liquida spesso fatica a eguagliare a causa del ritiro e dell'intrappolamento di gas.

Il ruolo dell'ambiente sottovuoto

L'alto vuoto (ad esempio, <0.1 Pa) non è solo per la pulizia; è uno strumento di processo attivo.

Rimuove i gas adsorbiti dalle superfici delle polveri che altrimenti creerebbero vuoti o inclusioni in una parte fusa.

Inoltre, previene l'ossidazione della matrice di alluminio e dei rinforzi durante il ciclo di riscaldamento, garantendo che l'interfaccia tra la matrice e il rinforzo rimanga pulita e forte.

Comprendere i compromessi

Sebbene la VHP offra proprietà dei materiali superiori, è importante riconoscere i vincoli operativi rispetto alla fusione.

Limitazioni geometriche La fusione consente la produzione di componenti complessi e quasi finiti. La VHP è tipicamente limitata a geometrie semplici (lingotti o lastre) che richiedono lavorazioni successive.

Produttività e costo La VHP è un processo batch che è generalmente più lento e più intensivo di capitale per unità rispetto ai metodi di fusione continui o di massa. È un processo scelto per le prestazioni, non per l'economia di alto volume.

Fare la scelta giusta per il tuo obiettivo

Quando si seleziona un metodo di produzione per compositi 2024Al/Gr/SiC, allinea la tua scelta con i requisiti critici del componente.

- Se il tuo obiettivo principale è la massima resistenza meccanica e conducibilità termica: Usa la Pressatura a caldo sottovuoto. La mitigazione dei carburi fragili e l'alta densificazione sono non negoziabili per applicazioni ad alte prestazioni.

- Se il tuo obiettivo principale è la geometria complessa senza lavorazioni: Usa la Fusione, ma riconosci che probabilmente sacrificherai le proprietà dei materiali a causa di reazioni interfasciali e minore densità.

Riassunto: La pressatura a caldo sottovuoto è la scelta definitiva per applicazioni critiche in cui l'integrità strutturale interna del materiale supera la necessità di una complessa sagomatura geometrica.

Tabella riassuntiva:

| Caratteristica | Pressatura a caldo sottovuoto (VHP) | Fusione liquida tradizionale |

|---|---|---|

| Stato del materiale | Stato solido / Semi-solido | Stato liquido (fuso) |

| Qualità dell'interfaccia | Nessun $Al_4C_3$ (carburi fragili) | Alto rischio di reazioni fragili |

| Densificazione | Alta (densità >96%) | Inferiore (rischio di ritiro/vuoti) |

| Meccanismo di legame | Rottura meccanica dei film di ossido | Bagnatura liquida dei rinforzi |

| Geometria | Lingotti/lastre semplici | Forme complesse quasi finite |

| Ideale per | Integrità ad alte prestazioni | Parti complesse ad alto volume |

Migliora le prestazioni dei tuoi materiali con KINTEK

Stai riscontrando problemi con interfacce fragili o bassa densità nella produzione dei tuoi compositi? KINTEK è specializzata in soluzioni termiche avanzate progettate per risolvere le tue sfide materiali più complesse. Supportati da ricerca e sviluppo esperti e produzione di precisione, offriamo sistemi di pressatura a caldo sottovuoto ad alte prestazioni, forni a muffola, tubolari, rotativi e CVD, tutti completamente personalizzabili per le tue specifiche esigenze di ricerca o produzione.

Non compromettere l'integrità strutturale. I nostri sistemi sottovuoto garantiscono un legame metallurgico pulito, denso e ad alta resistenza per le tue applicazioni target.

Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno personalizzabile perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché utilizzare la pressa a caldo sottovuoto (VHP) per le ceramiche di ZnS? Ottenere una trasparenza IR e una resistenza meccanica superiori

- Perché le apparecchiature di sinterizzazione a pressa a caldo devono possedere capacità di controllo dell'ambiente ad alto vuoto quando si preparano compositi a base di rame? Garantire purezza, legame e prestazioni

- Cos'è la pressatura a caldo e cosa comporta? Sblocca una densità e una resistenza dei materiali superiori

- Qual è lo scopo della reazione in situ/pressatura a caldo per i target (Ti0.95Nb0.05)3SiC2? Ottenere rivestimenti ad alta densità

- Perché la "pressatura finale di breve durata" è importante nella pressatura a caldo sottovuoto? Sblocca la massima densità del materiale

- Quali condizioni fisiche fornisce un forno a pressatura a caldo sottovuoto? Ottimizzare la preparazione del composito GNPs-Cu/Ti6Al4V

- Quali sono i vantaggi della SPS industriale rispetto alla sinterizzazione tradizionale per il SiC? Densità superiore e struttura a grana fine

- Qual è il principio di funzionamento di un forno di sinterizzazione a pressa a caldo sottovuoto? Creazione di Materiali Densi al Massimo