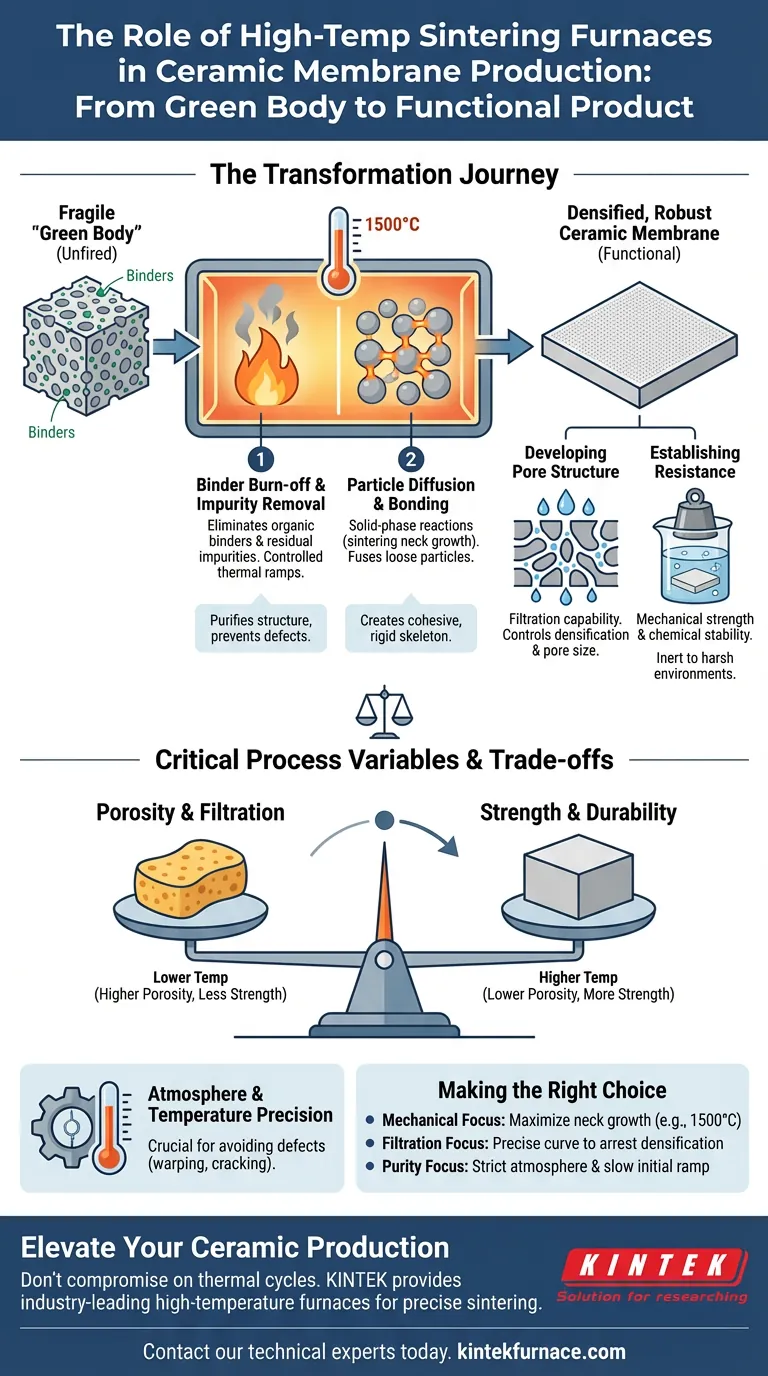

Il forno di sinterizzazione ad alta temperatura funge da recipiente di trasformazione definitivo nello stadio finale della produzione di membrane ceramiche. Eseguendo curve di riscaldamento e tempi di mantenimento precisi, elimina innanzitutto i leganti organici e le impurità residue dal "corpo verde". Successivamente, guida la diffusione termica e il legame delle particelle per convertire un compatto fragile in una membrana ceramica densificata, meccanicamente robusta e chimicamente resistente.

La sinterizzazione non è semplicemente un processo di essiccazione; è una complessa ristrutturazione fisico-chimica. Il forno fornisce l'energia termica specifica necessaria per fondere le particelle sciolte in uno scheletro rigido, bloccando la porosità finale del materiale, la durabilità meccanica e la stabilità chimica.

La meccanica della trasformazione del materiale

Rimozione di impurità e leganti

Prima che la struttura ceramica possa indurirsi, il forno deve purificare il materiale. Le fasi iniziali di riscaldamento utilizzano rampe termiche controllate per bruciare i leganti organici utilizzati durante il processo di formatura.

Questa fase pulisce efficacemente il "corpo verde" (la ceramica non cotta). Assicura che non rimangano residui organici che possano compromettere l'integrità strutturale o la purezza chimica della membrana finale.

Diffusione e legame delle particelle

Una volta rimosse le impurità, il forno crea le condizioni per reazioni in fase solida. All'aumentare delle temperature, le singole particelle ceramiche iniziano a diffondersi e a legarsi ai loro punti di contatto.

Questo fenomeno, spesso indicato come crescita del collo di sinterizzazione, è il ponte fisico tra le particelle. Trasforma il compatto di polvere sciolta in un'unità monolitica e coesa senza fondere completamente il materiale.

Definizione delle proprietà funzionali

Sviluppo della struttura dei pori

Il forno di sinterizzazione è responsabile della creazione della capacità di filtrazione della membrana. Controllando il grado di densificazione, il forno determina la dimensione e la distribuzione finale dei pori.

Questa è una transizione delicata da una disposizione di polvere sciolta a uno scheletro ceramico denso contenente una rete specifica di vuoti. Il trattamento termico solidifica questa struttura, garantendo che la porosità rimanga stabile durante il funzionamento.

Stabilire la resistenza meccanica e chimica

Lo stadio finale della curva di riscaldamento blocca le proprietà fisiche della membrana. Le alte temperature (spesso comprese tra 1100°C per il caolino e 1500°C per l'allumina) garantiscono che il materiale raggiunga una resistenza meccanica sufficiente per resistere ad alte pressioni.

Allo stesso tempo, questa densificazione rende la membrana chimicamente inerte. Questa resistenza è vitale per le applicazioni industriali in cui la membrana deve sopravvivere all'esposizione ad acidi, basi o solventi aggressivi.

Variabili critiche di processo e compromessi

L'equilibrio tra porosità e resistenza

Esiste un compromesso intrinseco nella sinterizzazione: temperature più elevate generalmente producono materiali più resistenti ma riducono la porosità poiché il materiale diventa più denso.

Se la temperatura del forno è troppo alta, i pori potrebbero chiudersi completamente, rendendo la membrana inutile per la filtrazione. Al contrario, se la temperatura è troppo bassa, la membrana mantiene un'elevata porosità ma manca dell'integrità strutturale per sopravvivere all'operazione.

Precisione dell'atmosfera e della temperatura

Il forno deve mantenere un ambiente estremamente stabile per prevenire difetti. Deviazioni nella curva di riscaldamento o nell'uniformità termica possono causare deformazioni, crepe o dimensioni dei pori incoerenti sulla superficie della membrana.

Inoltre, mentre molte membrane vengono sinterizzate all'aria, composizioni specifiche possono richiedere atmosfere controllate (come gas riducenti) per garantire i corretti stati di valenza chimica. Un fallimento nel controllo dell'atmosfera può comportare proprietà chimiche compromesse o impurità di fase.

Fare la scelta giusta per il tuo obiettivo

La selezione dei parametri di sinterizzazione dipende interamente dai requisiti specifici del prodotto ceramico finale.

- Se il tuo obiettivo principale è la durabilità meccanica: Dai priorità a temperature di sinterizzazione più elevate (ad esempio, 1500°C per l'allumina) per massimizzare la crescita del collo di sinterizzazione e la rigidità strutturale.

- Se il tuo obiettivo principale è l'efficienza di filtrazione: Concentrati sul controllo preciso della curva di riscaldamento e dei tempi di mantenimento per arrestare la densificazione nel momento esatto in cui si forma la struttura dei pori desiderata.

- Se il tuo obiettivo principale è la purezza del materiale: Assicurati che il forno sia in grado di un rigoroso controllo dell'atmosfera e utilizzi una lenta velocità di rampa iniziale per evacuare completamente i leganti organici prima che inizi la densificazione.

Il forno di sinterizzazione non si limita a riscaldare il materiale; ingegnerizza le caratteristiche prestazionali finali della membrana attraverso un controllo termico preciso.

Tabella riassuntiva:

| Fase di sinterizzazione | Funzione del processo | Impatto sulla membrana ceramica |

|---|---|---|

| Burn-off del legante | Decomposizione termica degli organici | Purifica il corpo verde e previene difetti strutturali. |

| Diffusione delle particelle | Crescita del collo di sinterizzazione (fase solida) | Lega le particelle sciolte in uno scheletro monolitico e coeso. |

| Densificazione | Contrazione controllata dei pori | Finalizza la resistenza meccanica, la resistenza chimica e la porosità. |

| Raffreddamento/Stabilizzazione | Rampa termica controllata verso il basso | Previene crepe e blocca le proprietà finali del materiale. |

Migliora la tua produzione ceramica con la precisione KINTEK

Non lasciare che cicli termici incoerenti compromettano le prestazioni della tua filtrazione. KINTEK fornisce forni ad alta temperatura leader del settore (sistemi Muffle, Tube, Vacuum e CVD) progettati specificamente per le rigorose esigenze della sinterizzazione ceramica.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi offrono le curve di riscaldamento precise e il controllo atmosferico necessari per bilanciare la resistenza meccanica con una porosità perfetta. Sia che tu richieda una soluzione standard o un forno ingegnerizzato su misura per esigenze di ricerca uniche, forniamo l'affidabilità che il tuo laboratorio merita.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta oggi i nostri esperti tecnici per trovare la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Rouzait Jarrar, Maryam Al‐Ejji. Environmental remediation and the efficacy of ceramic membranes in wastewater treatment—a review. DOI: 10.1007/s42247-024-00687-0

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono le funzioni primarie del flusso di azoto ad alta purezza nella pirolisi del carbonio? Ottimizzare purezza e struttura dei pori

- Qual è il significato dell'utilizzo di apparecchiature di riscaldamento ad alta temperatura per raggiungere i 1250°C per le leghe? Eccellenza nei test di stress

- Qual è il meccanismo dei sistemi a microonde ad alta potenza nei processi di arrostimento dell'uranio? Sblocca l'efficienza con il riscaldamento volumetrico

- Qual è lo scopo del riscaldamento della miscela di nitrato di nichel e biomassa a 150°C? Ottenere una dispersione superiore del catalizzatore

- Come influisce un catalizzatore di ossido di zinco (ZnO) sulla pirolisi del PET? Ottimizzare rese ed efficienza

- Perché l'analisi termogravimetrica (TGA) è necessaria per il carbonio duro modificato? Ottimizzare Stabilità e Composizione

- Perché i target di Cu2O e Ga2O3 sono preferiti per i film di CuGaO2? Ottenere precisione nello sputtering della delafossite

- Come migliora il processo di calcinazione secondaria i catalizzatori caricati con Na2WO4? Ottimizza le prestazioni della superficie oggi