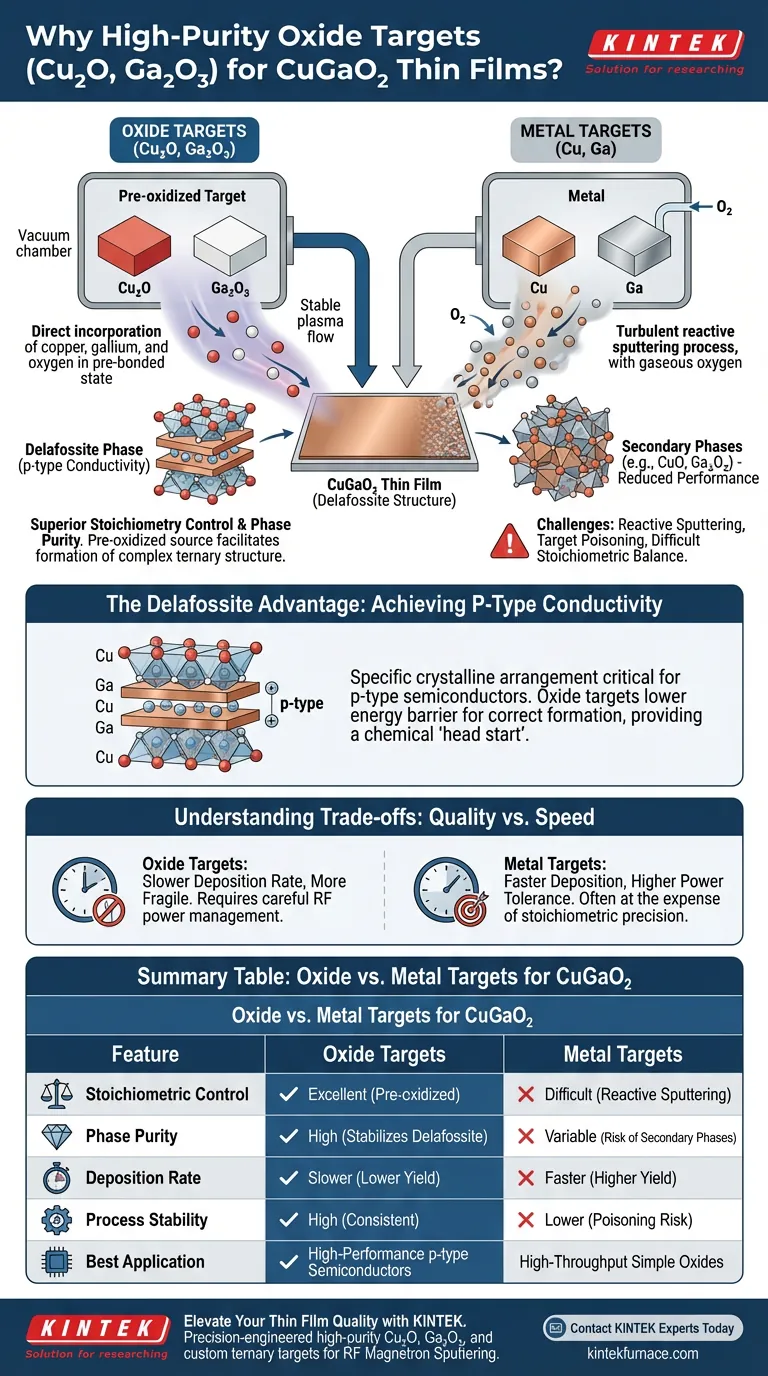

La ragione fondamentale per la scelta di target di ossido ad alta purezza come Cu2O e Ga2O3 è il controllo superiore che offrono sulla stechiometria chimica e sulla purezza di fase dei film sottili risultanti. A differenza dei target metallici, i target di ossido consentono l'incorporazione diretta di ossigeno nel processo di sputtering, fondamentale per la formazione della specifica struttura della delafossite richiesta per le prestazioni dei semiconduttori di tipo p.

L'utilizzo di target di ossido semplifica la deposizione di composti ternari complessi fornendo un materiale sorgente pre-ossidato. Ciò garantisce che il rapporto tra rame, gallio e ossigeno rimanga costante, facilitando la crescita di film di CuGaO2 di alta qualità con proprietà elettroniche prevedibili.

La sfida della precisione stechiometrica

La complessità degli ossidi ternari

La creazione di CuGaO2 è più difficile rispetto ai semplici ossidi binari perché richiede un rapporto preciso di 1:1 tra rame e gallio all'interno di un reticolo ricco di ossigeno.

Quando si utilizzano target metallici, il processo si basa sullo sputtering reattivo, in cui il gas ossigeno viene introdotto nella camera per reagire con gli atomi metallici.

Questo processo reattivo è notoriamente difficile da bilanciare, portando spesso all'"avvelenamento del target" o a film che sono ricchi di metallo o carenti di ossigeno.

Vantaggi delle sorgenti pre-ossidate

I target di ossido ad alta purezza (Cu2O e Ga2O3) forniscono una sorgente stabile in cui i legami metallo-ossigeno esistono già.

Ciò riduce al minimo la dipendenza dall'ambiente di ossigeno gassoso durante il processo di sputtering a magnetron RF.

Il risultato è un processo di deposizione più ripetibile che rispecchia accuratamente la composizione chimica del materiale target nel film sottile finale.

Facilitare la fase della delafossite

Ottenere la conducibilità di tipo p

La fase della delafossite è una specifica disposizione cristallina che consente la conducibilità di tipo p nei semiconduttori a banda larga.

Piccole deviazioni nel contenuto di ossigeno o nei rapporti metallici possono facilmente portare alla formazione di fasi secondarie, come CuO o Ga2O3, che distruggono le proprietà elettriche desiderate.

Utilizzando target di ossido, i ricercatori possono regolare più facilmente i parametri di processo per stabilizzare la fase CuGaO2.

Termodinamica della formazione di fase

Lo sputtering da target di ossido abbassa la barriera energetica per la formazione della corretta struttura cristallina ternaria.

Poiché i componenti arrivano sul substrato in uno stato ossidato, è più probabile che si organizzino nel reticolo della delafossite durante la crescita o il successivo ricottura.

Questo "vantaggio chimico" iniziale è spesso la differenza tra un semiconduttore funzionale e un film amorfo ad alta resistenza.

Comprendere i compromessi

Resa di sputtering e velocità di deposizione

Un compromesso significativo è che i target di ossido hanno tipicamente rese di sputtering inferiori rispetto ai target metallici puri.

Ciò si traduce in velocità di deposizione più lente, che possono aumentare il tempo necessario per far crescere film di uno spessore specifico.

Tuttavia, per l'elettronica ad alte prestazioni, il guadagno in qualità del film e coerenza elettrica supera di gran lunga la perdita di velocità di produzione.

Fragilità del target e stress termico

Le ceramiche di ossido sono più fragili dei metalli e sono soggette a crepe sotto elevati carichi termici.

Ciò richiede una gestione attenta della potenza RF applicata al magnetron per prevenire guasti del target.

L'uso di target metallici potrebbe consentire densità di potenza più elevate, ma i film risultanti spesso mancano della precisione stechiometrica necessaria per applicazioni avanzate.

Come applicare questo al tuo progetto

Fare la scelta giusta per il tuo obiettivo

- Se il tuo obiettivo principale è la purezza di fase e le prestazioni di tipo p: Utilizza target di Cu2O e Ga2O3 ad alta purezza per garantire il raggiungimento della corretta struttura della delafossite.

- Se il tuo obiettivo principale è la produzione ad alto throughput di ossidi semplici: I target metallici con sputtering reattivo possono essere validi, sebbene raramente raccomandati per materiali ternari complessi come CuGaO2.

- Se il tuo obiettivo principale è la ricerca sulla chimica dei difetti: I target di ossido ti consentono di variare con precisione la portata dell'ossigeno per studiare come piccole variazioni stechiometriche influenzano la mobilità delle lacune.

Dando priorità al controllo stechiometrico attraverso l'uso di target di ossido, garantisci l'integrità tecnica e le prestazioni funzionali dei tuoi film sottili di CuGaO2.

Tabella riassuntiva:

| Caratteristica | Target di ossido (Cu2O/Ga2O3) | Target metallici (Cu/Ga) |

|---|---|---|

| Controllo stechiometrico | Eccellente (Sorgente pre-ossidata) | Difficile (Richiede sputtering reattivo) |

| Purezza di fase | Alta (Stabilizza la struttura della delafossite) | Variabile (Rischio di fasi secondarie) |

| Velocità di deposizione | Più lenta (Resa di sputtering inferiore) | Più veloce (Resa di sputtering superiore) |

| Stabilità del processo | Alta (Rapporti chimici costanti) | Inferiore (Suscettibile all'avvelenamento del target) |

| Applicazione migliore | Semiconduttori di tipo p ad alte prestazioni | Ossidi semplici ad alto throughput |

Migliora la qualità dei tuoi film sottili con KINTEK

La precisione è non negoziabile quando si sviluppano semiconduttori avanzati a base di delafossite. In KINTEK, comprendiamo che l'integrità dei tuoi film sottili di CuGaO2 dipende dalla purezza e dall'affidabilità dei tuoi materiali sorgente.

Supportati da R&D di esperti e produzione di livello mondiale, forniamo target ternari personalizzati ad alta purezza di Cu2O, Ga2O3, specificamente progettati per lo sputtering a magnetron RF. Sia che tu abbia bisogno di sistemi Muffle, Tube o Vacuum, le nostre soluzioni di laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Pronto a ottenere una purezza di fase e una coerenza elettrica superiori?

Contatta oggi stesso gli esperti KINTEK per approvvigionarti dei tuoi materiali e attrezzature ad alte prestazioni.

Guida Visiva

Riferimenti

- Akash Hari Bharath, Kalpathy B. Sundaram. Deposition and Optical Characterization of Sputter Deposited p-Type Delafossite CuGaO2 Thin Films Using Cu2O and Ga2O3 Targets. DOI: 10.3390/ma17071609

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono le funzioni primarie di un dilatometro di alta precisione nella duttilità a caldo? Ottimizzare la precisione della colata dell'acciaio

- Come migliora il processo di trattamento termico secondario le prestazioni della batteria? Ottimizza oggi stesso i compositi SHPC/N-CNT

- Come le telecamere industriali e le CNN migliorano il rilevamento dei difetti superficiali? Rivoluziona il controllo qualità con un'accuratezza superiore al 95%

- Perché è necessario un doppio trattamento termico per le nanoparticelle di SnO2? Ottimizzare l'ossidazione per prestazioni superiori

- Come il riscaldamento e l'agitazione supportano la sintesi chimica? Ottimizzare la cinetica e la termodinamica della reazione

- Qual è il significato del controllo programmato della temperatura nella conversione di film sottili di TiO2? Padronanza della precisione strutturale

- Qual è la funzione di un forno di essiccazione da laboratorio nella rimozione dei solventi dai film sottili? Garantire una solidificazione priva di difetti

- Qual è il ruolo delle attrezzature di calcinazione ad alta temperatura nella preparazione del carbone da pneumatici usati? Padroneggia la pirolisi WTC