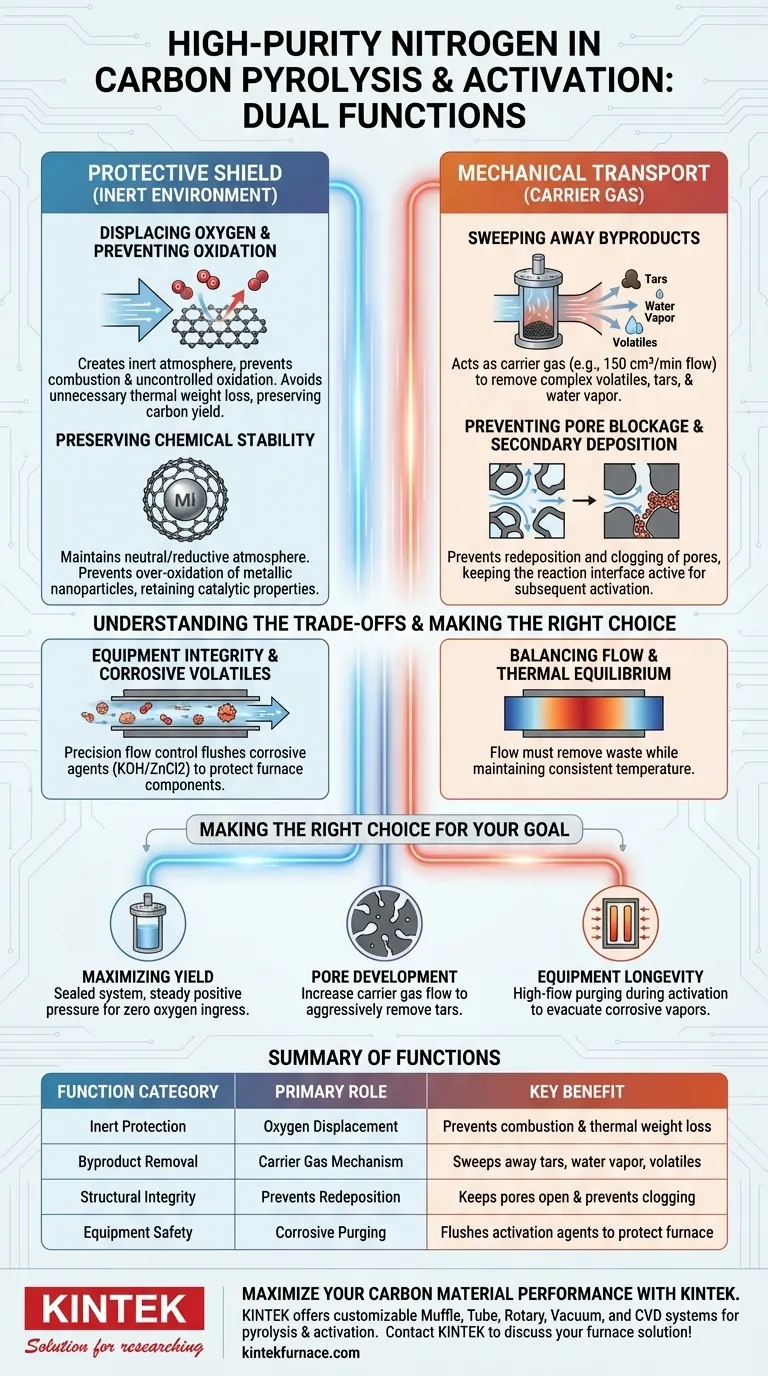

L'azoto ad alta purezza svolge due funzioni polivalenti nella lavorazione dei materiali carboniosi: agisce come scudo protettivo contro il degrado chimico e come sistema di trasporto meccanico per i rifiuti. Principalmente, crea un ambiente inerte spostando l'ossigeno per impedire al carbonio di bruciare o ossidarsi in modo incontrollato. Contemporaneamente, funge da gas vettore per eliminare attivamente catrame, vapore acqueo e prodotti di decomposizione volatili che altrimenti ostruirebbero i pori del materiale.

Il successo della pirolisi del carbonio si basa sulla capacità dell'azoto di mantenere un'atmosfera rigorosamente inerte mentre espelle continuamente i sottoprodotti, preservando così sia la massa del materiale che la sua struttura porosa in via di sviluppo.

Creare un Ambiente di Reazione Stabile

Protezione Inerte contro l'Ossidazione

La funzione più immediata del flusso di azoto è lo spostamento fisico dell'ossigeno all'interno del reattore. Senza questa esclusione di ossigeno, le alte temperature richieste per la pirolisi causerebbero la combustione del materiale carbonioso.

Sostituendo l'aria con l'azoto, si previene una perdita di peso termica non necessaria. Ciò garantisce che la riduzione di massa sia dovuta al rilascio desiderato di volatili, non alla distruzione della resa del carbonio.

Preservare la Stabilità Chimica

Oltre alla prevenzione di base della combustione, l'azoto stabilisce un'atmosfera neutra o riducente stabile. Ciò è fondamentale per mantenere la stabilità chimica del supporto carbonioso stesso.

Se il tuo materiale contiene nanoparticelle metalliche, questa coperta inerte ne impedisce l'eccessiva ossidazione. Ciò garantisce che eventuali proprietà catalitiche o funzionalità chimiche specifiche vengano preservate durante il trattamento termico.

Gestione dei Sottoprodotti di Decomposizione

Il Meccanismo del Gas Vettore

Durante la pirolisi, il precursore carbonioso si scompone, rilasciando volatili complessi, catrami e vapore acqueo. L'azoto agisce come un generico "gas vettore", trasportando fisicamente queste sostanze fuori dalla zona calda.

La rimozione efficace richiede spesso velocità di flusso specifiche (ad esempio, 150 cm³/min) per garantire una velocità adeguata. Questo movimento costante impedisce all'atmosfera del reattore di saturarsi di prodotti di scarto.

Prevenire l'Ostruzione dei Pori e la Deposizione Secondaria

Se i volatili vengono lasciati indugiare nel reattore, possono ridistribuirsi sulla superficie del carbonio o decomporsi ulteriormente. Ciò porta a una deposizione secondaria, che può sigillare i pori che si sta cercando di creare.

Purgando continuamente questi sottoprodotti, l'azoto mantiene l'attività dell'interfaccia di reazione. Ciò mantiene la struttura dei pori aperta e accessibile per la successiva attivazione o applicazione finale.

Comprendere i Compromessi

Integrità delle Apparecchiature e Volatili Corrosivi

Durante l'attivazione chimica (utilizzando agenti come KOH o ZnCl2), il processo rilascia volatili corrosivi. Un flusso di azoto insufficiente non danneggia solo il campione; mette in pericolo le tue apparecchiature.

È necessario un sistema di controllo del flusso di precisione per eliminare questi elementi corrosivi dalla fornace a tubo. Ciò protegge i componenti interni degli elementi riscaldanti e dei sensori dal rapido degrado.

Bilanciare Flusso ed Equilibrio Termico

Sebbene il flusso sia essenziale, deve essere bilanciato per mantenere l'equilibrio chimico. Il flusso deve essere sufficiente a rimuovere i rifiuti, ma abbastanza stabile da garantire una distribuzione uniforme della temperatura sul campione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo di pirolisi o attivazione, adatta la tua strategia di flusso di azoto al tuo risultato specifico:

- Se il tuo obiettivo principale è Massimizzare la Resa: Dai priorità a un sistema rigorosamente sigillato con una pressione positiva costante di azoto per garantire zero ingresso di ossigeno e una minima combustione del carbonio.

- Se il tuo obiettivo principale è lo Sviluppo dei Pori: Aumenta la velocità del flusso del gas vettore per rimuovere aggressivamente catrami e volatili, impedendo loro di ostruire i micropori.

- Se il tuo obiettivo principale è la Longevità delle Apparecchiature: Assicurati un purga ad alto flusso durante le fasi di attivazione chimica per evacuare rapidamente sottoprodotti corrosivi come vapori di potassio o zinco.

Padroneggiare il flusso di azoto non riguarda solo la sicurezza; è la manopola di controllo per definire la consistenza finale e la purezza del tuo materiale carbonioso.

Tabella Riassuntiva:

| Categoria Funzione | Ruolo Primario | Beneficio Chiave |

|---|---|---|

| Protezione Inerte | Spostamento dell'Ossigeno | Previene la combustione e la perdita di peso termica non necessaria |

| Rimozione Sottoprodotti | Meccanismo del Gas Vettore | Elimina catrami, vapore acqueo e volatili |

| Integrità Strutturale | Previene la Ridistribuzione | Mantiene i pori aperti e previene la deposizione secondaria di carbonio |

| Sicurezza Apparecchiature | Purga Corrosiva | Elimina agenti di attivazione (KOH/ZnCl2) per proteggere i componenti della fornace |

Massimizza le Prestazioni del Tuo Materiale Carbonioso con KINTEK

La lavorazione termica di precisione è la chiave per ottenere rese di carbonio superiori e strutture porose ottimizzate. Supportato da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni Muffola, Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di pirolisi e attivazione.

Sia che tu ti concentri sulla massimizzazione della resa o sullo sviluppo di micropori complessi, le nostre fornaci ad alta temperatura da laboratorio forniscono l'atmosfera stabile e il controllo del flusso di cui hai bisogno per risultati coerenti.

Pronto a elevare le capacità del tuo laboratorio? Contatta KINTEK oggi stesso per discutere la tua soluzione di fornace personalizzata!

Guida Visiva

Riferimenti

- Aik Chong Lua. Conversion of Oil Palm Kernel Shell Wastes into Active Biocarbons by N2 Pyrolysis and CO2 Activation. DOI: 10.3390/cleantechnol7030066

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno di sinterizzazione al plasma di scintilla SPS

Domande frequenti

- Quali sono i vantaggi e gli svantaggi dell'essiccazione a microonde per ibricchetti di minerale di ferro? Approfondimenti sui processi degli esperti

- Quali sono le funzioni del gas idrogeno per il grafene sull'argento? Migliora la cristallinità e la stabilità

- Come i forni di tempra e rinvenimento ad alta temperatura trattano l'acciaio inossidabile AISI 304? Migliorare la tenacità del nucleo

- Qual è lo scopo dell'utilizzo di un forno industriale per il pretrattamento delle polveri di rinforzo? | Migliora il legame composito

- Qual è il ruolo principale di un forno di essiccazione sotto vuoto nella preparazione delle nanostrutture di WO3? Ottenere una morfologia perfetta

- Quale ruolo svolge un forno oscillante nella sintesi di leghe vetrose quaternarie Ge-Se-Tl-Sb? Garantire l'omogeneità

- Perché una fornace di riscaldamento è impostata a 155 °C per la diffusione a fusione dello zolfo? Sblocca la sintesi ottimale dei materiali per batterie

- Come influisce l'intervallo di 1600°C sulla microstruttura della biomassa? Trasformare il carbonio in grafite ad alte prestazioni