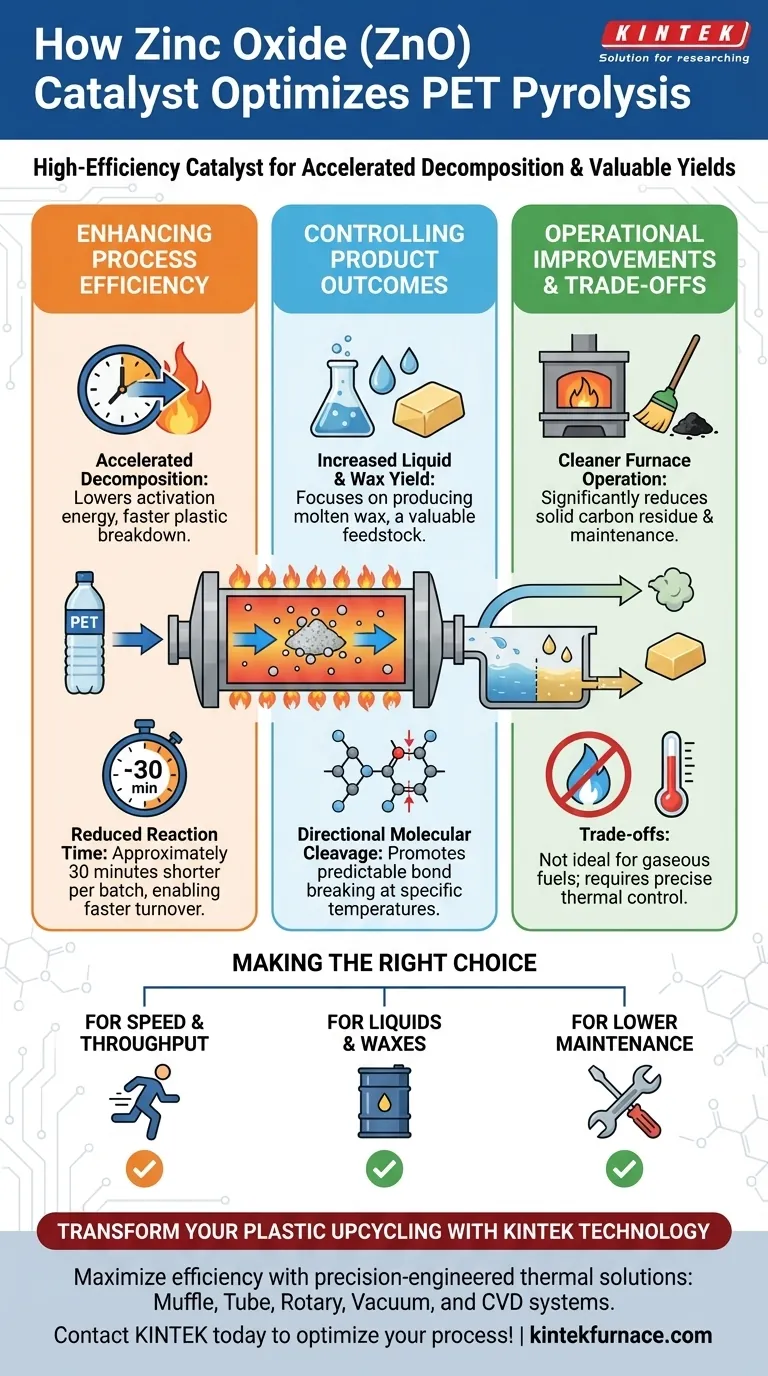

L'ossido di zinco (ZnO) agisce come catalizzatore ad alta efficienza che altera fondamentalmente la degradazione termica del polietilene tereftalato (PET). Accelera il processo di decomposizione, riduce significativamente i tempi di reazione e sposta la distribuzione dei prodotti finali verso liquidi e cere preziose, minimizzando al contempo i rifiuti solidi.

L'ossido di zinco fa più che accelerare le reazioni; promuove la "rottura molecolare direzionale", consentendo agli operatori di mirare a specifiche morfologie di prodotto come la cera fusa, riducendo drasticamente la manutenzione del forno limitando il residuo di carbonio.

Migliorare l'efficienza del processo

Tasso di decomposizione accelerato

Lo ZnO aumenta significativamente la velocità con cui i polimeri di plastica si decompongono. Abbassando l'energia di attivazione richiesta per la pirolisi, consente alle catene di PET di rompersi più facilmente.

Riduzione del tempo di reazione

La presenza di ZnO ha un impatto misurabile sulla produttività operativa. Può ridurre il tempo totale di reazione di circa 30 minuti, consentendo un più rapido ricambio dei lotti.

Migliore efficienza di riscaldamento

Oltre alla cinetica chimica, lo ZnO migliora l'efficienza complessiva di riscaldamento del sistema. Ciò garantisce che l'energia termica venga utilizzata in modo più efficace durante la scomposizione della matrice polimerica.

Controllare i risultati del prodotto

Rottura molecolare direzionale

A differenza della pirolisi non catalitica, che può essere caotica, lo ZnO promuove la rottura direzionale. Ciò significa che i legami molecolari si rompono secondo uno schema più prevedibile a temperature specifiche.

Aumento della resa di liquidi e cere

Questo catalizzatore è particolarmente efficace per massimizzare le rese liquide o modificare la morfologia del prodotto. È particolarmente noto per la generazione di cera fusa, una preziosa materia prima per varie applicazioni industriali.

Miglioramenti operativi

Riduzione dei residui solidi

Uno dei benefici più pratici dell'utilizzo dello ZnO è la riduzione dei rifiuti solidi. Il catalizzatore riduce efficacemente la quantità di residuo solido di carbonio rimasto nel forno al termine del processo.

Funzionamento più pulito del forno

Minimizzando la formazione di char, lo ZnO aiuta a mantenere un ambiente del reattore più pulito. Ciò si correla direttamente alla riduzione dei tempi di inattività per la pulizia e la manutenzione.

Comprendere i compromessi operativi

Limitazioni della specificità del prodotto

La natura "direzionale" dello ZnO è un'arma a doppio taglio. Poiché promuove specifiche morfologie come la cera fusa o i liquidi, potrebbe non essere adatto se il tuo obiettivo principale è massimizzare la produzione di combustibili gassosi.

Dipendenza termica

L'efficacia dello ZnO nel promuovere la rottura direzionale è legata a temperature specifiche. Gli operatori devono mantenere un controllo termico preciso per garantire che il catalizzatore attivi la rottura molecolare desiderata piuttosto che portare a una decomposizione incompleta.

Fare la scelta giusta per i tuoi obiettivi

Per determinare se l'ossido di zinco è il catalizzatore giusto per il tuo impianto di pirolisi del PET, considera i tuoi specifici obiettivi di produzione:

- Se il tuo obiettivo principale è la velocità e la produttività: L'utilizzo di ZnO è altamente raccomandato per sfruttare la riduzione di circa 30 minuti nei tempi di reazione per lotto.

- Se il tuo obiettivo principale è la morfologia del prodotto: Scegli lo ZnO se intendi specificamente produrre liquidi o cere fuse anziché combustibili gassosi.

- Se il tuo obiettivo principale è la manutenzione delle attrezzature: Implementa lo ZnO per ridurre significativamente il residuo solido di carbonio e minimizzare la frequenza di pulizia del forno.

Integrando l'ossido di zinco, si passa dalla semplice distruzione dei rifiuti a un processo di recupero chimico mirato ed efficiente.

Tabella riassuntiva:

| Caratteristica | Impatto dello ZnO sulla pirolisi del PET |

|---|---|

| Velocità di decomposizione | Significativamente accelerata tramite minore energia di attivazione |

| Tempo di reazione | Ridotto di circa 30 minuti per lotto |

| Prodotto principale | Oli liquidi e cere fuse di alta qualità |

| Residuo solido | Char minimo; funzionamento più pulito del forno |

| Controllo molecolare | Rottura direzionale per risultati prevedibili |

Trasforma il tuo upcycling della plastica con la tecnologia KINTEK

Massimizza l'efficienza della tua pirolisi del PET e la qualità del prodotto con soluzioni termiche ingegnerizzate con precisione. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativo, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti catalitici.

Sia che tu stia puntando alla produzione di cera fusa o cercando di minimizzare il residuo di carbonio, i nostri forni ad alta temperatura da laboratorio forniscono la stabilità termica e il controllo necessari per la catalisi avanzata con ossido di zinco. Contatta KINTEK oggi stesso per discutere le tue esigenze uniche di ricerca o produzione e lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo di recupero chimico!

Guida Visiva

Riferimenti

- Hitesh Panchal. Fuel Extraction from Plastic Waste. DOI: 10.22214/ijraset.2025.66489

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Qual è la funzione dell'iniezione di acqua nella modifica termica del legno? Sbloccare stabilità e idrofobicità superiori

- Quali vantaggi offre la pirolisi in fase gassosa di idrogeno rispetto ai gas inerti? Sblocca una defunzionalizzazione superiore del carbonio

- Quali sono i vantaggi tecnici dell'utilizzo del metodo a sali fusi? Migliora la sintesi del tuo supporto di carbonio da biomassa

- Qual è il ruolo di un forno a circolazione d'aria calda controllata nella determinazione della composizione chimica dello yogurt essiccato?

- Qual è lo scopo del pretrattamento con idrogeno per i nanotubi di carbonio drogati con Ni-Co? Sblocca un'attivazione superiore del catalizzatore

- Quali sono i vantaggi dell'utilizzo di un essiccatore sottovuoto per la scoria di magnesio? Preservazione dell'integrità del campione

- Quale ruolo svolge un forno di essiccazione termostatico elettrico nel pretrattamento dei catalizzatori Fe–Ni/AC? Guida essenziale

- Come controlla un forno di carbonizzazione le proprietà microstrutturali di un framework di carbonio macroporoso (MPCF)?