Il ruolo primario di un sistema di controllo dell'atmosfera è quello di agire come il nucleo intelligente di un forno controllato a programma, assicurando che l'ambiente gassoso sia perfettamente adattato ai requisiti di lavorazione del materiale. Funziona monitorando continuamente l'atmosfera del forno e regolando automaticamente la composizione del gas, la pressione e la portata secondo un programma predefinito, proteggendo così il materiale e guidandone la trasformazione.

Un sistema di controllo dell'atmosfera trasforma un forno da un semplice forno ad alta temperatura in uno strumento di precisione. Il suo scopo è quello di eseguire una sequenza programmata di cambiamenti atmosferici, proteggendo il materiale da reazioni indesiderate e promuovendo attivamente le trasformazioni chimiche e fisiche desiderate.

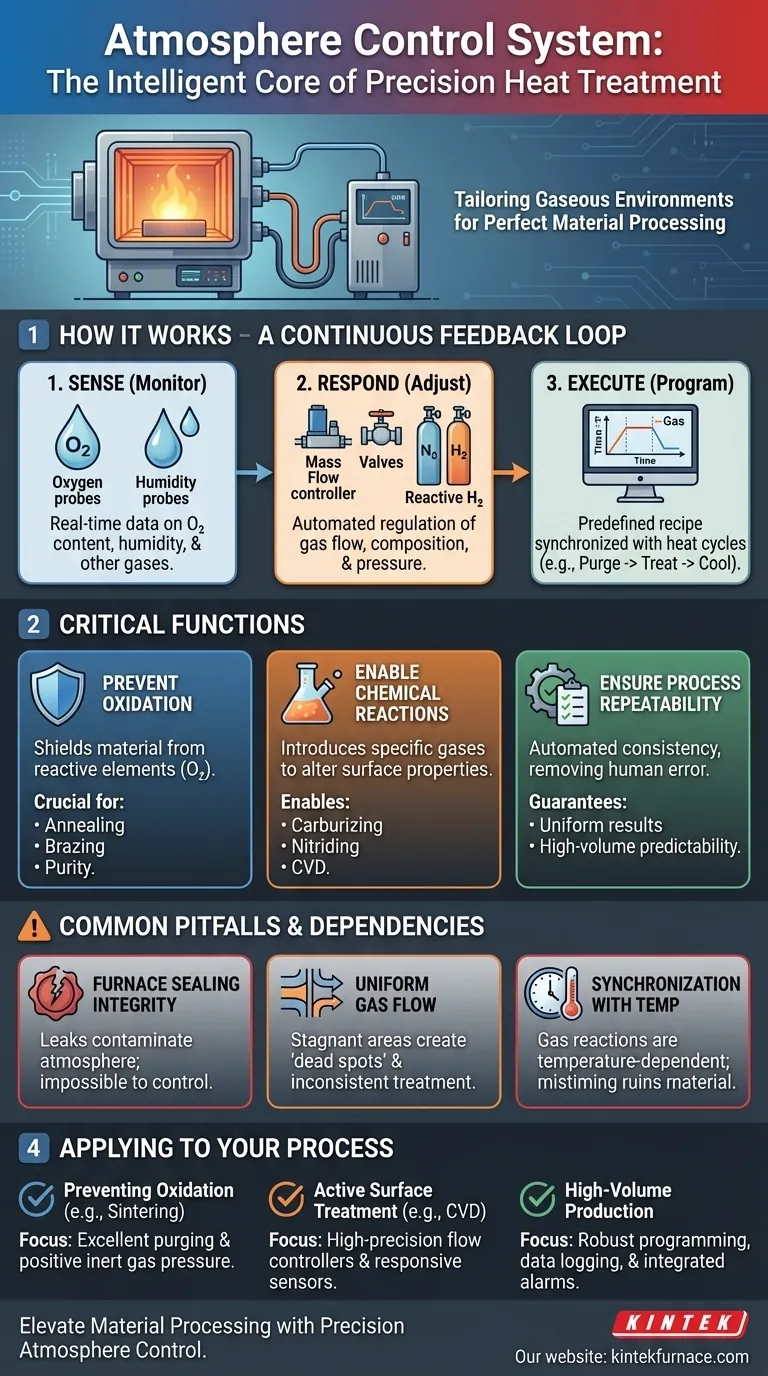

Come funziona il sistema di controllo dell'atmosfera

Il sistema opera in un ciclo di feedback continuo, molto simile a come un termostato controlla la temperatura. Tuttavia, anziché solo il calore, gestisce un ambiente gassoso complesso per raggiungere specifici risultati metallurgici o chimici.

Monitoraggio continuo (I sensi)

Il sistema utilizza sensori specializzati per ottenere un'immagine in tempo reale delle condizioni all'interno della camera del forno.

I parametri chiave monitorati includono spesso il contenuto di ossigeno (misurato da una sonda ossigeno) e i livelli di umidità. Queste letture sono critiche perché anche tracce di ossigeno o vapore acqueo possono causare ossidazione indesiderata ad alte temperature.

Regolazione automatica (La risposta)

In base al feedback dei sensori, il sistema di controllo effettua regolazioni immediate e automatizzate per mantenere l'atmosfera programmata.

Ciò comporta la regolazione di una serie di valvole e controllori di flusso di massa. Può aumentare il flusso di un gas inerte come azoto o argon per purificare i contaminanti o introdurre una miscela precisa di gas reattivi per avviare un processo chimico specifico sulla superficie del materiale.

Esecuzione del programma (La ricetta)

L'aspetto "controllato a programma" è ciò che consente trattamenti termici complessi e multistadio. Il sistema segue una ricetta preimpostata che detta come l'atmosfera dovrebbe cambiare nel tempo, in sincronia con il profilo di temperatura.

Ad esempio, un processo potrebbe iniziare con una purga di azoto, passare a un'atmosfera riducente ricca di idrogeno durante il mantenimento ad alta temperatura e terminare con un'altra purga di gas inerte durante il raffreddamento.

Le funzioni critiche di un'atmosfera controllata

Il sistema di controllo non è solo una caratteristica di sicurezza; è uno strumento essenziale per l'ingegneria dei materiali. La sua capacità di gestire con precisione l'ambiente del forno consente diverse funzioni critiche.

Prevenzione dell'ossidazione e della contaminazione

Questo è lo scopo più fondamentale. Creando un'atmosfera chimicamente inerte, il sistema protegge il materiale da elementi reattivi come l'ossigeno. Questo è vitale per processi come la ricottura o la brasatura, dove il mantenimento della purezza del materiale e di una superficie pulita è fondamentale.

Abilitazione di reazioni chimiche specifiche

Oltre a essere semplicemente protettiva, un'atmosfera controllata può essere reattiva. Il sistema può introdurre gas specifici per alterare intenzionalmente la superficie di un materiale.

Processi come la carburazione (aggiunta di carbonio), la nitrurazione (aggiunta di azoto) o la deposizione chimica da vapore (CVD) si basano interamente sulla capacità del sistema di fornire una miscela di gas reattiva precisa a una temperatura specifica per ottenere le proprietà superficiali desiderate.

Garantire la ripetibilità del processo

In un contesto industriale o di ricerca, ottenere lo stesso risultato ogni volta non è negoziabile. Automatizzando la gestione dell'atmosfera, il sistema elimina l'errore umano e la variabilità.

Ciò assicura che ogni pezzo processato sotto lo stesso programma sperimenti le stesse identiche condizioni, portando a proprietà del materiale altamente coerenti e prevedibili.

Svantaggi comuni e dipendenze del sistema

Un sistema di controllo dell'atmosfera non può funzionare in isolamento. La sua efficacia è direttamente legata all'integrità dell'intero sistema del forno e trascurare queste dipendenze è una causa comune di fallimento.

Integrità della tenuta del forno

Il sistema di controllo più avanzato è inutile se la camera del forno perde. Qualsiasi infiltrazione di aria esterna contaminerà l'atmosfera controllata, rendendo impossibile per il sistema mantenere i suoi punti di riferimento. Controlli regolari delle perdite e una corretta manutenzione delle guarnizioni sono essenziali.

Flusso e distribuzione uniformi del gas

Un controllo efficace dipende dal fatto che i sensori ottengano una lettura rappresentativa dell'intera camera. Una scarsa progettazione del forno può portare a "punti morti" dove il gas è stagnante. Ciò significa che il sistema di controllo potrebbe riportare un'atmosfera perfetta mentre le parti in un'altra area stanno ossidando.

Sincronizzazione con il controllo della temperatura

Le reazioni gassose dipendono fortemente dalla temperatura. Il programma di controllo dell'atmosfera e il programma di controllo della temperatura devono essere perfettamente sincronizzati. L'introduzione di un gas reattivo alla temperatura sbagliata può rovinare il materiale o addirittura creare un pericolo per la sicurezza.

Applicazione al tuo processo

La sofisticazione del sistema di controllo di cui hai bisogno è direttamente correlata ai tuoi obiettivi di lavorazione del materiale.

- Se il tuo obiettivo principale è prevenire l'ossidazione (ad esempio, ricottura brillante, sinterizzazione): Il tuo sistema deve eccellere nella purga della camera e nel mantenimento di una pressione positiva con un gas puro e inerte per prevenire qualsiasi ingresso d'aria.

- Se il tuo obiettivo principale è il trattamento attivo della superficie (ad esempio, nitrurazione, CVD): Hai bisogno di un sistema con controllori di flusso di massa ad alta precisione e sensori reattivi per gestire miscele reattive complesse e multigase in modo accurato.

- Se il tuo obiettivo principale è la coerenza del processo per la produzione ad alto volume: Il tuo sistema deve avere una programmazione robusta, registrazione dei dati per l'assicurazione della qualità e allarmi integrati per garantire che ogni ciclo sia identico e tracciabile.

In definitiva, investire nel giusto sistema di controllo dell'atmosfera ti offre un'autorità assoluta sul risultato finale del tuo materiale.

Tabella riassuntiva:

| Funzione | Componenti chiave | Vantaggi |

|---|---|---|

| Previene l'ossidazione | Gas inerti (es. azoto, argon), sensori di ossigeno | Protegge la purezza del materiale, evita la contaminazione |

| Abilita reazioni chimiche | Gas reattivi, controllori di flusso di massa | Facilita processi come la carburazione, la nitrurazione, la CVD |

| Garantisce la ripetibilità del processo | Programmi automatizzati, registrazione dei dati | Risultati consistenti, riduzione dell'errore umano, tracciabilità |

| Monitora e regola l'atmosfera | Sensori (ossigeno, umidità), valvole | Feedback in tempo reale, controllo preciso della composizione del gas |

Pronto a elevare la lavorazione dei tuoi materiali con un controllo preciso dell'atmosfera? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti — che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD — è supportata da forti capacità di personalizzazione profonda per soddisfare i tuoi requisiti sperimentali unici. Contattaci oggi per discutere come la nostra esperienza può migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas