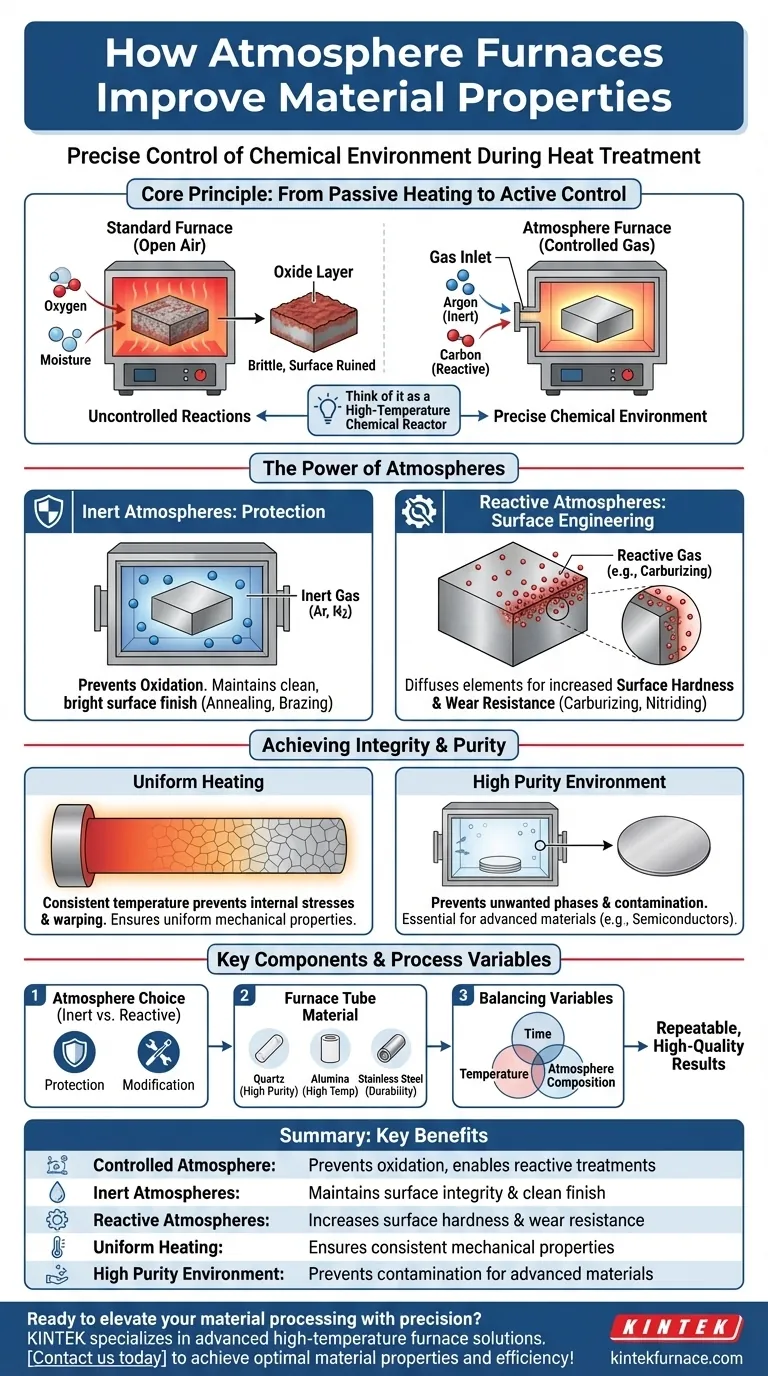

Un forno a atmosfera migliora le proprietà dei materiali fornendo un controllo preciso sull'ambiente chimico durante il trattamento termico. A differenza di un forno standard che riscalda all'aria aperta, un forno a atmosfera consente di sostituire l'aria con un gas specifico o una miscela di gas. Questo controllo preciso previene reazioni chimiche indesiderate come l'ossidazione e consente reazioni mirate che possono cambiare fondamentalmente la struttura e le prestazioni di un materiale.

Pensa a un forno a atmosfera non solo come a un forno, ma come a un reattore chimico ad alta temperatura. Controllando l'atmosfera, non sei più un osservatore passivo degli effetti del calore; sei un regista attivo delle proprietà finali del materiale.

Il Principio Fondamentale: Andare Oltre il Riscaldamento all'Aria

Riscaldare un materiale in aria ambiente introduce ossigeno e umidità, che possono essere altamente reattivi a temperature elevate. Un forno a atmosfera ti dà il potere di rimuovere queste variabili e dettare l'ambiente.

Perché il Riscaldamento all'Aria è un Problema

Ad alte temperature, la maggior parte dei metalli reagisce prontamente con l'ossigeno presente nell'aria. Questo processo, noto come ossidazione, forma uno strato di ossido fragile e spesso indesiderato sulla superficie del materiale.

Ciò può rovinare la finitura superficiale, compromettere l'accuratezza dimensionale e creare uno strato esterno debole che può sfaldarsi o portare a un guasto prematuro.

Il Ruolo delle Atmosfere Inerti

L'uso più comune di un forno a atmosfera è creare un ambiente protettivo o inerte. Ciò si ottiene spurgando l'aria dalla camera del forno e sostituendola con un gas non reattivo come argon o azoto.

Eliminando l'ossigeno, puoi riscaldare un materiale senza causare ossidazione. Questo è fondamentale per processi come la ricottura o la brasatura, dove il mantenimento di una finitura superficiale pulita e brillante è essenziale per la qualità e le prestazioni del prodotto finale.

Utilizzo di Atmosfere Reattive per l'Ingegneria delle Superfici

Un forno a atmosfera può anche introdurre gas reattivi per alterare intenzionalmente la chimica superficiale di un materiale. Questa è una tecnica potente per migliorare proprietà specifiche.

Ad esempio, l'introduzione di gas ricchi di carbonio (carburazione) o gas ricchi di azoto (nitrurazione) può diffondere carbonio o azoto nella superficie delle parti in acciaio. Ciò aumenta notevolmente la durezza superficiale e la resistenza all'usura mantenendo il nucleo del materiale tenace e duttile.

Ottenere Integrità Strutturale e Purezza

Oltre alla chimica superficiale, l'ambiente controllato di un forno a atmosfera è cruciale per sviluppare la struttura interna di un materiale e garantirne la qualità complessiva.

L'Importanza del Riscaldamento Uniforme

I forni a atmosfera sono progettati per fornire un riscaldamento altamente uniforme. Una temperatura costante in tutto il pezzo previene stress interni, deformazioni o la formazione di una microstruttura incoerente.

Questa uniformità assicura che l'intero componente raggiunga le proprietà meccaniche desiderate, come durezza, resistenza e duttilità costanti, dal bordo al nucleo.

Prevenzione di Fasi e Contaminanti Indesiderati

Per i materiali avanzati, come quelli utilizzati nelle batterie o nei semiconduttori, anche tracce di contaminazione possono essere catastrofiche. L'ambiente sigillato e controllato impedisce ai contaminanti atmosferici di raggiungere il materiale.

Questo controllo assicura anche che il materiale sviluppi la corretta cristallinità e purezza. Impedisce la formazione di fasi chimiche indesiderate, risultando in un materiale che funziona esattamente come progettato.

Comprendere i Compromessi e i Componenti Chiave

Utilizzare con successo un forno a atmosfera richiede la comprensione di come i suoi componenti e le sue impostazioni interagiscono per produrre un risultato finale. Le scelte che fai influenzano direttamente il risultato.

Scegliere l'Atmosfera Giusta

La scelta tra un'atmosfera inerte o reattiva è la decisione più fondamentale. I gas inerti proteggono il materiale, mentre i gas reattivi vengono utilizzati per modificarlo intenzionalmente. La scelta sbagliata può non produrre il cambiamento desiderato o danneggiare il materiale.

L'Impatto del Materiale del Tubo del Forno

Il tubo o la camera che contiene il materiale e l'atmosfera svolge un ruolo critico.

- I tubi in quarzo sono utilizzati per le applicazioni di massima purezza, poiché il quarzo è molto poco reattivo, ma presenta limitazioni di temperatura.

- L'allumina (una ceramica) offre eccellente resistenza chimica e stabilità termica a temperature molto elevate.

- I tubi in acciaio inossidabile offrono durata e sono spesso utilizzati per atmosfere riducenti o reattive che potrebbero danneggiare altri materiali.

Bilanciare le Variabili di Processo

Ottenere le proprietà desiderate è un atto di bilanciamento tra tre variabili principali: temperatura, tempo e composizione dell'atmosfera. Questi fattori sono interdipendenti e il controllo preciso di tutti e tre è la chiave per risultati ripetibili e di alta qualità.

Fare la Scelta Giusta per il Tuo Obiettivo

Per applicare questa conoscenza, allinea la configurazione e il processo del tuo forno con il tuo obiettivo specifico.

- Se il tuo obiettivo principale è l'integrità superficiale e una finitura pulita: Utilizza un'atmosfera di gas inerte come argon o azoto per prevenire l'ossidazione durante processi come la ricottura o la brasatura.

- Se il tuo obiettivo principale è migliorare le proprietà meccaniche come la durezza: Utilizza un'atmosfera reattiva, come nella carburazione o nitrurazione, per ingegnerizzare la chimica superficiale del materiale.

- Se il tuo obiettivo principale è la sintesi di materiali di alta purezza: Utilizza gas inerti di alta purezza e un tubo del forno non reattivo appropriato, come quarzo o allumina, per prevenire la contaminazione.

Passando dal semplice riscaldamento alla lavorazione chimica controllata, un forno a atmosfera ti consente di creare materiali con prestazioni e affidabilità superiori.

Tabella Riassuntiva:

| Aspetto Chiave | Vantaggio |

|---|---|

| Atmosfera Controllata | Previene l'ossidazione, consente trattamenti reattivi |

| Atmosfere Inerti | Mantiene l'integrità superficiale e la finitura pulita |

| Atmosfere Reattive | Aumenta la durezza superficiale e la resistenza all'usura |

| Riscaldamento Uniforme | Garantisce proprietà meccaniche costanti |

| Ambiente ad Alta Purezza | Previene la contaminazione per materiali avanzati |

Pronto a elevare la tua lavorazione dei materiali con precisione? KINTEK è specializzata in soluzioni di forni ad alta temperatura avanzati, inclusi i forni a atmosfera, progettati per diverse esigenze di laboratorio. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, garantendo prestazioni e affidabilità superiori. Contattaci oggi stesso per discutere come possiamo aiutarti a ottenere proprietà ottimali dei materiali ed efficienza nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale