In sostanza, la funzione di un elemento riscaldante è convertire l'energia elettrica in energia termica, o calore. Questa trasformazione è ottenuta attraverso un principio noto come riscaldamento Joule, che si verifica quando la corrente elettrica che scorre attraverso un materiale incontra resistenza. Questa resistenza crea efficacemente attrito a livello atomico, che si manifesta come calore.

Un elemento riscaldante non è semplicemente un filo che si scalda. È un componente ingegnerizzato progettato per resistere intenzionalmente al flusso di elettricità in modo controllato, sicuro e durevole per produrre una quantità specifica di calore.

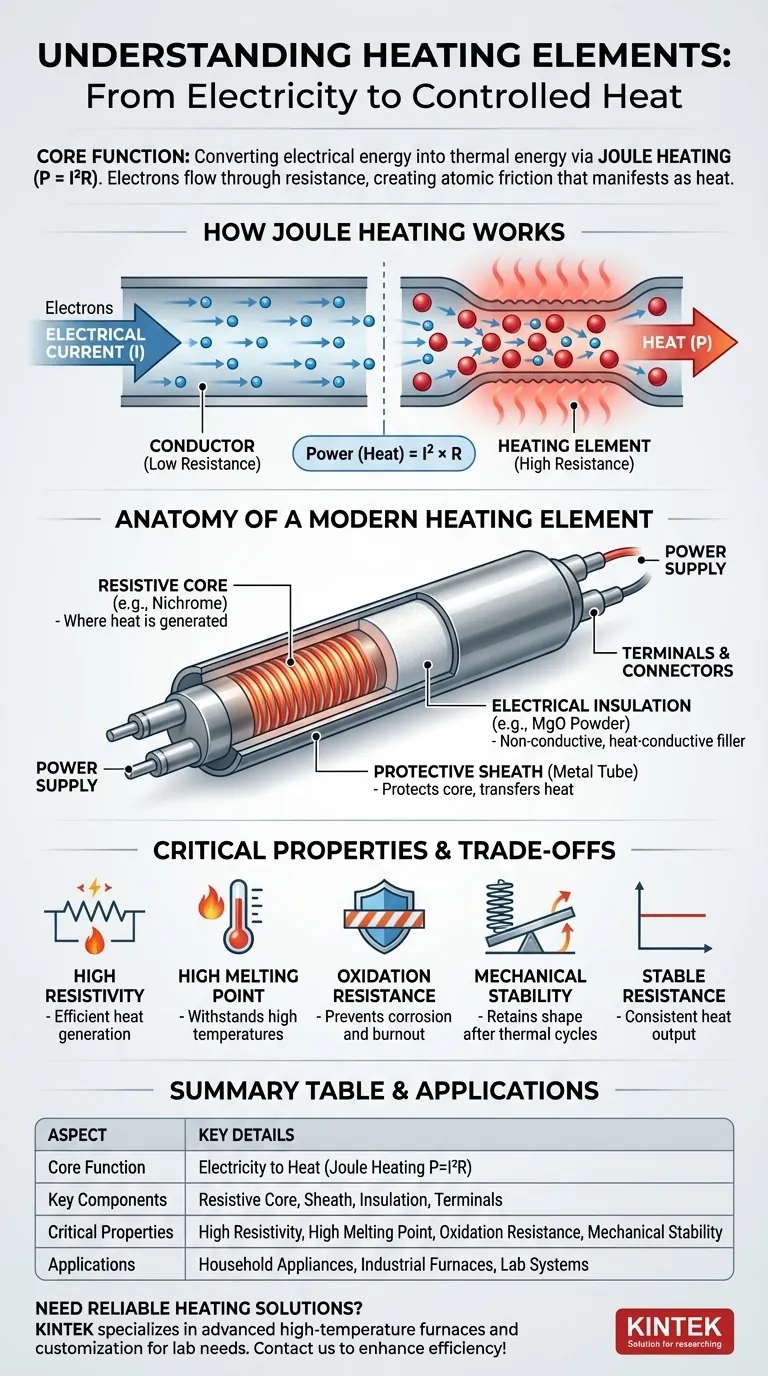

Il Principio Fondamentale: Come Funziona il Riscaldamento Joule

La funzione di un elemento riscaldante è radicata in una legge fondamentale della fisica. Comprendere questo processo rivela perché sono necessari materiali e design specifici.

Il Flusso di Elettricità Incontra la Resistenza

Quando si applica una tensione, si crea un flusso di elettroni, una corrente elettrica. In un conduttore perfetto, questi elettroni scorrerebbero senza opposizione. Tuttavia, tutti i materiali hanno un certo grado di resistenza elettrica.

Dall'Attrito al Calore

Mentre gli elettroni si muovono attraverso il materiale resistivo di un elemento riscaldante, si scontrano con gli atomi di quel materiale. Queste collisioni costanti impediscono il flusso degli elettroni e trasferiscono la loro energia cinetica agli atomi, facendoli vibrare più rapidamente. Questa maggiore vibrazione atomica è ciò che percepiamo come calore.

Quantificare il Calore

Questa relazione è descritta dalla prima legge di Joule, spesso espressa come P = I²R. Questa formula mostra che la potenza (P), o il calore generato al secondo, è proporzionale al quadrato della corrente (I) moltiplicato per la resistenza (R) del materiale. Questo rende la resistenza il fattore di progettazione più critico per un elemento riscaldante.

Anatomia di un Moderno Elemento Riscaldante

Un elemento riscaldante completo è un sistema di componenti che lavorano insieme, non solo il materiale resistivo stesso.

Il Nucleo Resistivo

Questo è il cuore dell'elemento dove viene generato il calore. È tipicamente un filo o un nastro fatto di una lega specializzata, come il Nichrome (una miscela nichel-cromo), che ha un'alta resistenza.

La Guaina Protettiva

Il nucleo è spesso racchiuso in un tubo o guaina metallica. Questa guaina protegge il nucleo resistivo dall'umidità, dai danni fisici e dall'ossidazione, che altrimenti lo farebbero degradare rapidamente ad alte temperature.

L'Isolamento Elettrico

Un materiale cruciale, non conduttivo come la polvere di ossido di magnesio (MgO) è tipicamente usato per riempire lo spazio tra il nucleo e la guaina. Questa polvere è un eccellente isolante elettrico, prevenendo i cortocircuiti, ma un ottimo conduttore di calore, permettendo all'energia termica di trasferirsi efficientemente alla guaina esterna.

Terminali e Connettori

Questi sono i componenti che collegano in modo sicuro il nucleo resistivo all'alimentazione esterna, completando il circuito.

Comprendere i Compromessi: Cosa Rende un Buon Elemento?

La selezione o la progettazione di un elemento riscaldante implica il bilanciamento di diverse proprietà chiave. Un fallimento in una qualsiasi di queste aree può portare a scarse prestazioni o a una breve vita operativa.

Alta Resistività

Il materiale deve avere un'alta resistenza elettrica per generare un calore significativo in modo efficiente. Un materiale a bassa resistenza richiederebbe una corrente impraticabilmente grande per scaldarsi e funzionerebbe più come un semplice conduttore.

Alto Punto di Fusione

Questo è non negoziabile. L'elemento deve essere in grado di operare alla sua temperatura elevata prevista senza fondere, ammorbidirsi o deformarsi.

Resistenza all'Ossidazione

Ad alte temperature, la maggior parte dei metalli reagisce con l'ossigeno nell'aria e si corrode o si brucia. Gli elementi riscaldanti efficaci formano uno strato esterno stabile e protettivo di ossido che previene un'ulteriore degradazione, garantendo una lunga durata di servizio.

Stabilità Meccanica

Il materiale deve rimanere forte e non diventare fragile o deformarsi dopo migliaia di cicli di riscaldamento e raffreddamento. Deve mantenere la sua forma e integrità per funzionare in modo affidabile.

Una Resistenza Stabile

Idealmente, la resistenza del materiale non dovrebbe cambiare drasticamente al variare della sua temperatura. Una resistenza stabile (nota come basso coefficiente di temperatura della resistenza) garantisce una produzione di calore costante e prevedibile.

Fare la Scelta Giusta per la Tua Applicazione

Comprendere questi principi ti permette di valutare la qualità e l'idoneità degli elementi riscaldanti in qualsiasi contesto, da un elettrodomestico a un forno industriale.

- Se il tuo obiettivo principale è la longevità: Dai priorità agli elementi con una resistenza all'ossidazione e una stabilità meccanica superiori, poiché queste proprietà contrastano direttamente l'usura dovuta alle alte temperature.

- Se il tuo obiettivo principale è la prestazione costante: Un elemento con un basso coefficiente di temperatura della resistenza è fondamentale, poiché garantisce che la produzione di calore rimanga stabile e prevedibile nel suo intervallo operativo.

- Se il tuo obiettivo principale è la sicurezza e l'efficienza: Presta molta attenzione alla qualità dell'isolamento (come l'MgO) e all'integrità della guaina esterna, poiché questi componenti prevengono pericoli elettrici e dirigono il calore in modo efficace.

In definitiva, un elemento riscaldante superiore è un sistema sofisticato in cui la scienza dei materiali e l'ingegneria convergono per creare calore controllato in modo affidabile e sicuro.

Tabella Riepilogativa:

| Aspetto | Dettagli Chiave |

|---|---|

| Funzione Principale | Converte l'energia elettrica in calore tramite riscaldamento Joule (P = I²R) |

| Componenti Chiave | Nucleo resistivo (es. Nichrome), guaina protettiva, isolamento elettrico (es. MgO), terminali |

| Proprietà Critiche | Alta resistività, alto punto di fusione, resistenza all'ossidazione, stabilità meccanica, resistenza stabile |

| Applicazioni | Elettrodomestici, forni industriali e altri sistemi ad alta temperatura |

Hai bisogno di una soluzione di riscaldamento affidabile per il tuo laboratorio? KINTEK è specializzata in forni avanzati ad alta temperatura come Forni a Muffola, a Tubo, Rotanti, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. Con la nostra forte R&D e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per migliorare la tua efficienza e le tue prestazioni!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità