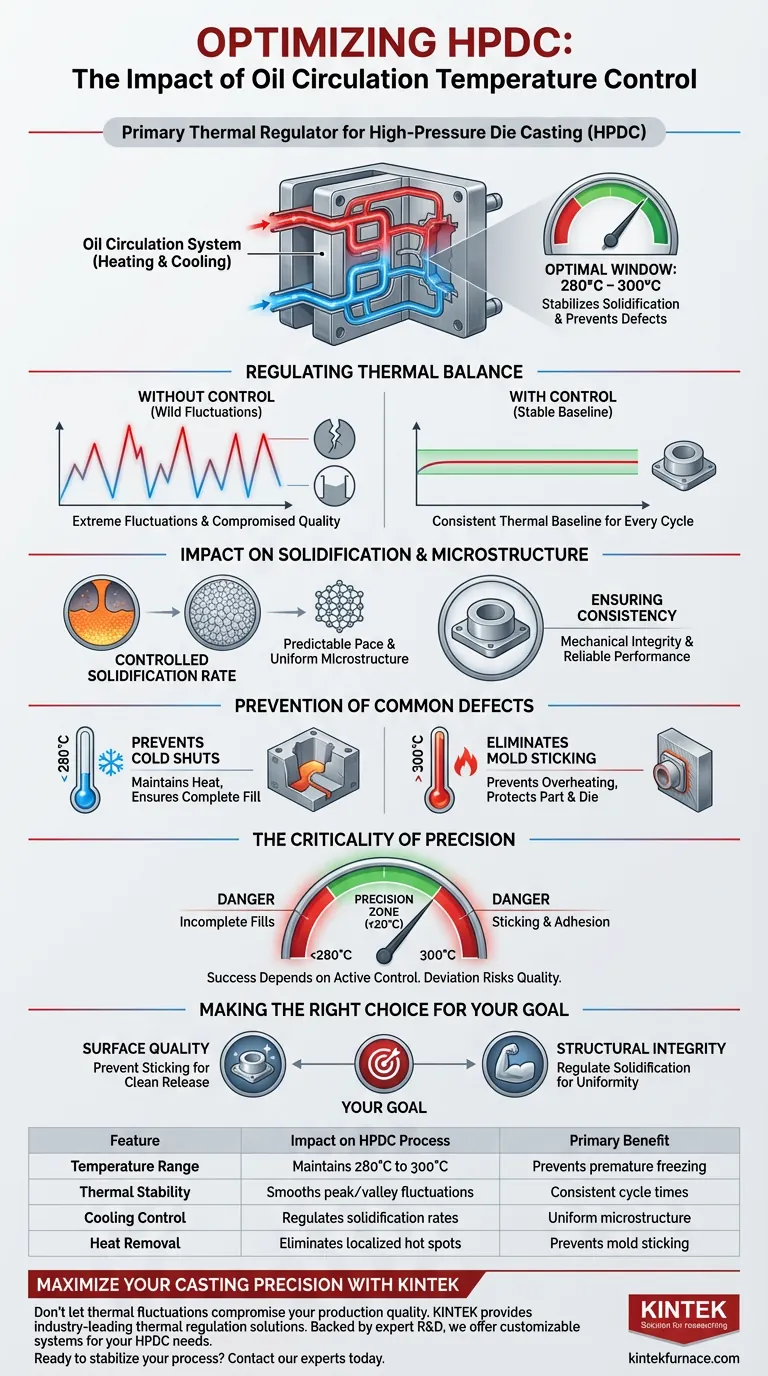

Un sistema di controllo della temperatura di riscaldamento e raffreddamento a circolazione d'olio funge da regolatore termico primario per il processo di pressofusione ad alta pressione (HPDC). La sua funzione è quella di mantenere attivamente la temperatura dello stampo all'interno di una finestra precisa e ottimale, tipicamente tra 280°C e 300°C, per stabilizzare la solidificazione della lega liquida e prevenire difetti legati alla temperatura.

Stabilizzando l'equilibrio termico dello stampo, questo sistema elimina le fluttuazioni estreme di temperatura che compromettono la qualità del pezzo. Assicura che lo stampo non sia né troppo freddo, causando un congelamento prematuro, né troppo caldo, portando a problemi di adesione.

Regolazione dell'Equilibrio Termico

Per comprendere l'impatto di un sistema a circolazione d'olio, è necessario esaminare come gestisce l'energia termica all'interno dell'attrezzatura dello stampo.

Stabilire la Finestra Ottimale

Il sistema è progettato per bloccare la temperatura dello stampo in un intervallo specifico, solitamente compreso tra 280°C e 300°C.

Stabilizzazione del Processo

Senza un controllo attivo, la temperatura di uno stampo fluttua selvaggiamente quando il metallo caldo viene iniettato e il pezzo viene espulso. Questo sistema livella questi picchi e valli, creando una linea di base termica costante per ogni ciclo.

Impatto sulla Solidificazione e sulla Microstruttura

Il modo in cui la lega liquida si solidifica determina le proprietà meccaniche del pezzo finale.

Controllo delle Velocità di Solidificazione

Il sistema regola la velocità di solidificazione della lega liquida all'interno della cavità. Impedendo allo stampo di agire come un dissipatore di calore incontrollato, consente al metallo di raffreddarsi a un ritmo prevedibile.

Garanzia di Coerenza Microstrutturale

Un raffreddamento coerente porta a una struttura interna coerente. Il sistema garantisce una distribuzione uniforme dei componenti microstrutturali, essenziale per l'integrità meccanica della fusione.

Prevenzione dei Difetti Comuni

Il valore principale del sistema risiede nella sua capacità di mitigare difetti specifici causati da una gestione termica inadeguata.

Prevenzione delle Riprese Fredde

Se uno stampo è troppo freddo, il metallo può solidificarsi prima di riempire completamente la cavità. Mantenendo il calore, il sistema previene queste riprese fredde e garantisce un riempimento completo.

Eliminazione dell'Incollaggio dello Stampo

Al contrario, se uno stampo si surriscalda o sviluppa punti caldi, la lega può aderire alla superficie dell'utensile. La capacità di raffreddamento del sistema previene questo incollaggio dello stampo, proteggendo sia la superficie del pezzo che lo stampo stesso.

La Criticità della Precisione (Compromessi)

Sebbene un sistema a circolazione d'olio sia uno strumento potente, la sua efficacia dipende interamente dalla precisione delle sue impostazioni.

La Conseguenza della Deviazione

Il sistema opera entro un margine relativamente ristretto (variazione di 20°C). Scendere al di sotto dei 280°C rischia riempimenti incompleti, mentre superare i 300°C porta all'incollaggio.

Dipendenza dall'Equilibrio Termico

Il processo diventa altamente dipendente da questo controllo attivo. Qualsiasi guasto nel sistema di circolazione interrompe immediatamente l'equilibrio termico, reintroducendo i gradienti di temperatura che causano difetti.

Fare la Scelta Giusta per il Tuo Obiettivo

L'implementazione di questo sistema dovrebbe essere guidata dalle metriche di qualità specifiche che si sta cercando di migliorare.

- Se il tuo obiettivo principale è la Qualità della Superficie: Il sistema è essenziale per prevenire l'incollaggio dello stampo, garantendo che la fusione si rilasci in modo pulito senza danni superficiali.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Il controllo preciso della temperatura regola la solidificazione, prevenendo le riprese fredde e garantendo una microstruttura uniforme in tutto il pezzo.

Il successo nell'HPDC si basa sul trattamento della temperatura come variabile controllata, non come risultato casuale.

Tabella Riassuntiva:

| Caratteristica | Impatto sul Processo HPDC | Beneficio Principale |

|---|---|---|

| Intervallo di Temperatura | Mantiene 280°C - 300°C | Previene il congelamento prematuro |

| Stabilità Termica | Livella le fluttuazioni picco/valle | Tempi di ciclo costanti |

| Controllo del Raffreddamento | Regola le velocità di solidificazione | Microstruttura uniforme |

| Rimozione del Calore | Elimina i punti caldi localizzati | Previene l'incollaggio dello stampo |

Massimizza la Precisione della Tua Fusione con KINTEK

Non lasciare che le fluttuazioni termiche compromettano la qualità della tua produzione. KINTEK fornisce soluzioni di regolazione termica leader del settore, progettate per ambienti ad alte prestazioni. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi personalizzabili Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni ad alta temperatura da laboratorio specializzati, su misura per le tue esigenze uniche di HPDC e ricerca sui materiali.

Pronto a stabilizzare il tuo processo? Contatta i nostri esperti oggi stesso per scoprire come i nostri sistemi di riscaldamento e raffreddamento di precisione possono migliorare l'efficienza del tuo laboratorio o fonderia.

Guida Visiva

Riferimenti

- Guan Sheng, Yong Zhu. Microstructure and Mechanical Properties of High-Pressure Die-Casting Mg–Al–RE Alloys with Minor Ca Addition. DOI: 10.3390/ma18020231

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è la funzione del trattamento con flusso di aria calda controllata nell'essiccazione dello ZnO? Padronanza della planarità superficiale e riduzione dello stress

- Quale ruolo svolge un forno a resistenza industriale di tipo a scatola nella conversione dei fosfori? Alimentazione della sintesi dei materiali

- Come fa il processo di invecchiamento artificiale a stadio singolo (stato T6) a rafforzare il filo di lega di alluminio AA7050?

- Quali sono i limiti del rivestimento PVD? Superare le sfide per un'ingegneria di superficie ottimale

- Perché la dispersione di colata deve essere trattata in un forno di essiccazione a 100°C? Garantire una morfologia perfetta del film

- Perché introdurre azoto ad alta purezza (N2) durante il raffreddamento dopo la tostatura? Preservare l'integrità del campione e prevenire l'ossidazione

- Qual è la funzione dell'attrezzatura per sputtering al magnetron nei compositi Diamante/Cu? Migliora l'adesione con un rivestimento di precisione

- Qual è il ruolo delle attrezzature per il processo di fluorurazione nel pretrattamento dei sali LiF-BeF2? Garantire substrati di elevata purezza