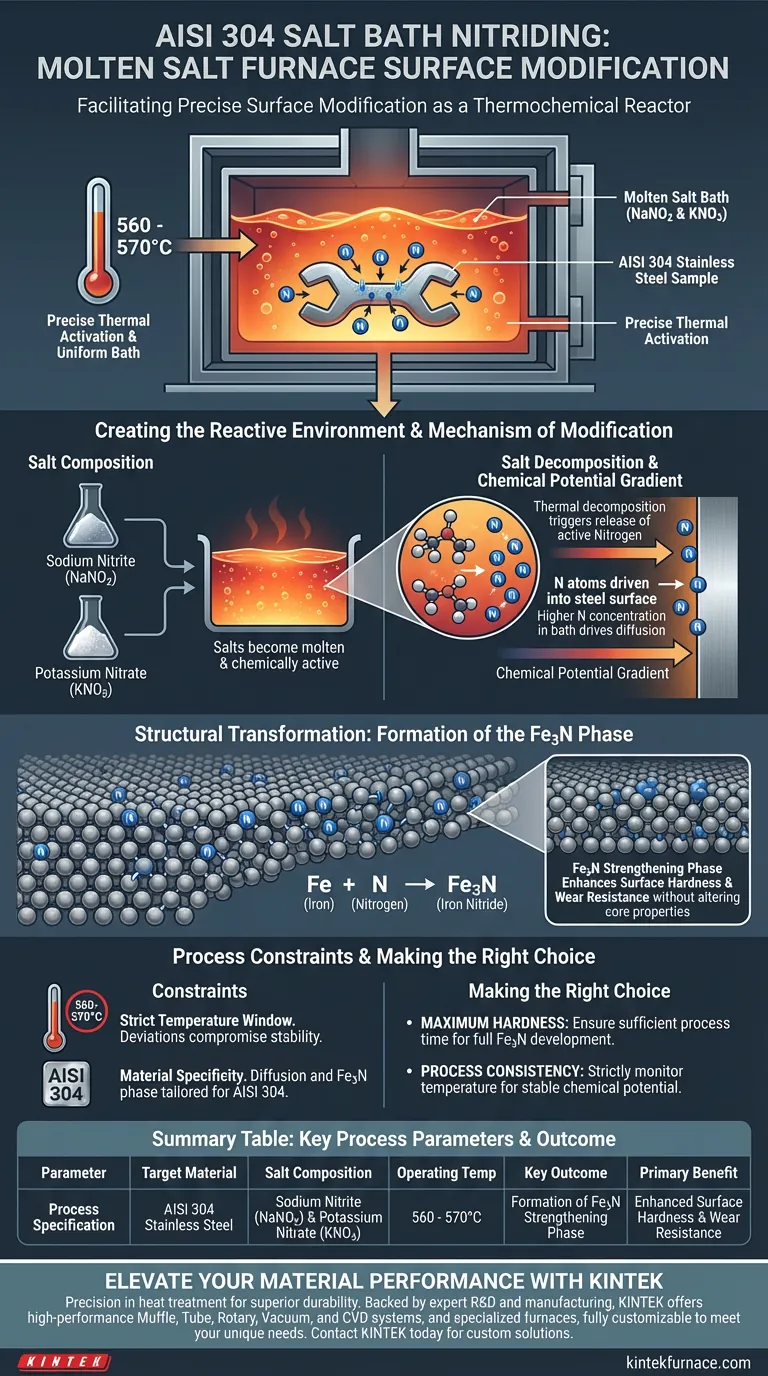

Una fornace a bagno di sali fusi funziona come un reattore termochimico preciso che facilita la modifica superficiale immergendo l'acciaio inossidabile AISI 304 in una miscela liquida di Nitrito di Sodio (NaNO2) e Nitrato di Potassio (KNO3). Mantenendo questa miscela in un intervallo di temperatura specifico di 560-570°C, la fornace innesca la decomposizione dei sali di azoto, consentendo agli atomi di azoto di diffondersi direttamente nella superficie dell'acciaio.

La funzione principale della fornace è quella di stabilire un ambiente liquido ad alta temperatura in cui un gradiente di potenziale chimico spinge l'azoto nella matrice dell'acciaio. Ciò si traduce nella formazione di una fase di rinforzo Fe3N, che migliora significativamente la durezza superficiale del materiale.

Creazione dell'Ambiente Reattivo

Il Ruolo della Composizione del Sale

Il processo si basa su una specifica miscela chimica di Nitrito di Sodio (NaNO2) e Nitrato di Potassio (KNO3).

Questi sali vengono scelti perché diventano fusi e chimicamente attivi nell'intervallo di temperatura target.

Attivazione Termica Precisa

La fornace riscalda questa miscela di sali a una finestra di temperatura rigorosa di 560-570°C.

A questa temperatura, i sali passano dallo stato solido a quello liquido, creando un bagno uniforme che garantisce una distribuzione uniforme del calore sulla superficie dell'acciaio immerso.

Il Meccanismo di Modifica

Decomposizione del Sale

Una volta che il bagno raggiunge la temperatura operativa, i sali ricchi di azoto iniziano a decomporsi.

Questa decomposizione termica è il fattore critico che rilascia atomi di azoto attivi dal composto, rendendoli disponibili per l'interazione con l'acciaio.

Guidato dal Potenziale Chimico

La modifica è guidata da un gradiente di potenziale chimico.

Poiché la concentrazione di azoto è più alta nel bagno fuso rispetto all'acciaio, gli atomi di azoto sono naturalmente costretti a diffondersi nella superficie dei campioni di AISI 304.

Trasformazione Strutturale

Formazione della Fase Fe3N

Mentre l'azoto diffonde nel reticolo dell'acciaio, reagisce chimicamente con gli atomi di ferro.

Questa reazione forma Fe3N (Nitruro di Ferro), una fase microstrutturale distinta nota come fase di rinforzo.

Miglioramento della Durezza Superficiale

La presenza della fase Fe3N è direttamente responsabile del cambiamento delle proprietà meccaniche.

Questa alterazione strutturale aumenta significativamente la durezza superficiale dell'acciaio inossidabile, migliorandone la resistenza all'usura senza alterare le proprietà fondamentali del materiale.

Comprensione dei Vincoli del Processo

Sensibilità alla Temperatura

Il processo si basa fortemente sul mantenimento della finestra 560-570°C.

Deviare da questo intervallo può compromettere la stabilità dell'ambiente liquido o non innescare la necessaria decomposizione del sale.

Specificità del Materiale

Questo meccanismo specifico è studiato per l'acciaio inossidabile AISI 304.

Le velocità di diffusione e la formazione della fase Fe3N sono specifiche dell'interazione tra la composizione di questa lega e i sali di nitrato/nitrito.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare i benefici della nitrurazione a bagno di sali per l'acciaio inossidabile AISI 304, concentrati su queste priorità operative:

- Se il tuo focus principale è la Massima Durezza: Assicurati che il tempo di processo sia sufficiente affinché la fase di rinforzo Fe3N si sviluppi completamente sulla superficie.

- Se il tuo focus principale è la Coerenza del Processo: Monitora rigorosamente la temperatura della fornace per rimanere nell'intervallo 560-570°C per mantenere un gradiente di potenziale chimico stabile.

Controllando con precisione l'ambiente termico e chimico, trasformi l'acciaio inossidabile standard in un materiale altamente resistente all'usura.

Tabella Riassuntiva:

| Parametro | Specifiche del Processo |

|---|---|

| Materiale Target | Acciaio Inossidabile AISI 304 |

| Composizione del Sale | Nitrito di Sodio (NaNO2) e Nitrato di Potassio (KNO3) |

| Temp. Operativa | 560 - 570°C |

| Risultato Chiave | Formazione della Fase di Rinforzo Fe3N (Nitruro di Ferro) |

| Beneficio Primario | Miglioramento della Durezza Superficiale e Resistenza all'Usura |

Eleva le Prestazioni del Tuo Materiale con KINTEK

La precisione nel trattamento termico fa la differenza tra risultati standard e una durabilità superiore. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, insieme a forni da laboratorio specializzati ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di modifica superficiale dell'AISI 304.

Sia che tu richieda un controllo preciso della temperatura per la nitrurazione a bagno di sali o soluzioni avanzate per il vuoto, i nostri ingegneri forniscono la tecnologia per guidare il tuo successo. Contatta KINTEK oggi stesso per discutere la tua soluzione di fornace personalizzata.

Guida Visiva

Riferimenti

- G. Keerthi Reddy, Khristina Maksudovna Vafaeva. Influence of aisi 304 austenitic stainless steel by aqueous soluted nitriding and gas nitriding. DOI: 10.1051/matecconf/202439201019

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è lo scopo di eseguire un trattamento di tempra? Ottimizzare l'analisi spettrale dei cristalli di alogenuri alcalini drogati

- Quali sono i vantaggi dell'utilizzo di un applicatore a microonde multimodale per la placcatura di leghe? Riscaldamento interno rapido e volumetrico

- Qual è il significato dell'utilizzo di un controller di flusso di massa di gas ad alta precisione per il flusso di idrogeno? | Master Uniform Thermal Reduction

- Come influisce la calcinazione in forno sulla morfologia microscopica dei catalizzatori a base di caolino? Aumentare l'area superficiale e la porosità

- Come viene utilizzato uno spettrometro di massa nei test TPO per catalizzatori? Migliora la tua caratterizzazione dei materiali

- Qual è lo scopo dell'utilizzo di un'atmosfera protettiva di Argon durante la colata dell'acciaio H13? Aumenta la purezza e la resistenza

- Perché un sistema di controllo preciso della temperatura è fondamentale per proteggere i substrati flessibili? Padroneggia il confinamento termico

- Quali tipi di forni sono comunemente usati per la sinterizzazione? Scegli il Forno Giusto per il Tuo Processo