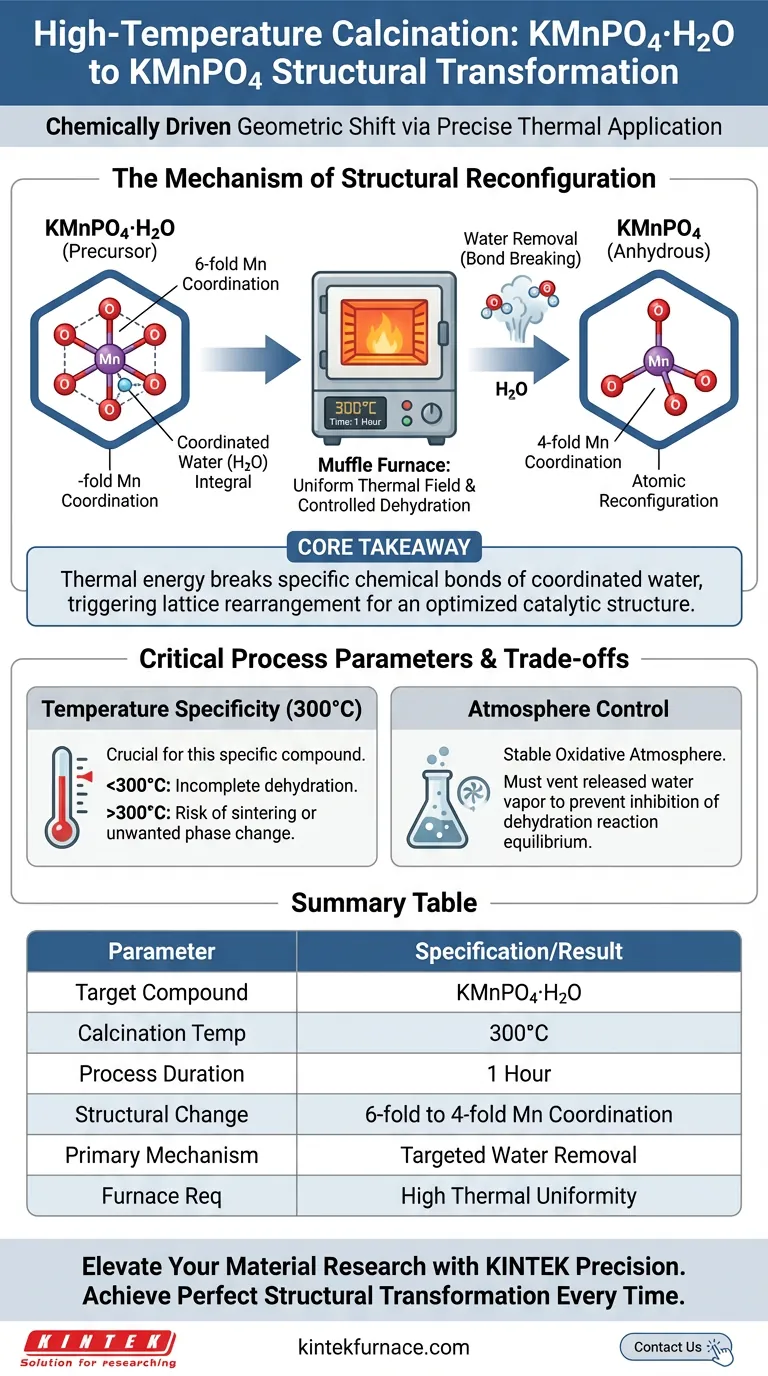

La calcinazione ad alta temperatura funziona come uno strumento di disidratazione preciso per alterare la coordinazione atomica. Nel caso specifico di KMnPO4·H2O, sottoponendo il materiale a un campo termico uniforme a 300°C per un'ora, si favorisce la rimozione delle molecole d'acqua coordinate. Questa perdita d'acqua impone una riorganizzazione strutturale fondamentale, facendo passare i centri di manganese da un ambiente di coordinazione a sei vie a una coordinazione a quattro vie nel KMnPO4 anidro risultante.

Concetto chiave Il forno a muffola non si limita ad asciugare il materiale; fornisce l'energia termica stabile necessaria per rompere specifici legami chimici che tengono l'acqua coordinata. Questa vacanza controllata innesca il riarrangiamento del reticolo cristallino, convertendo la geometria del manganese per creare una struttura ottimizzata per l'analisi delle prestazioni catalitiche.

Il Meccanismo di Riconfigurazione Strutturale

La trasformazione di KMnPO4·H2O non è un semplice cambiamento di fase; è uno spostamento geometrico guidato chimicamente reso possibile da un'applicazione termica precisa.

Rimozione Controllata dell'Acqua Coordinata

La funzione principale del processo di calcinazione a 300°C è l'eliminazione mirata delle molecole d'acqua che sono chimicamente legate (coordinate) al reticolo cristallino.

A differenza dell'umidità superficiale, queste molecole sono parte integrante della struttura iniziale. Il forno a muffola fornisce l'energia termica sostenuta necessaria per superare l'energia di legame di queste molecole d'acqua coordinate, rimuovendole efficacemente dal composto.

Spostamento della Coordinazione del Manganese

La rimozione dell'acqua crea una vacanza nella sfera di coordinazione degli atomi di manganese.

Per stabilizzare la struttura dopo questa perdita, i centri di manganese subiscono una riconfigurazione. Passano da una coordinazione a sei vie (legata a sei atomi/molecole circostanti) a una coordinazione a quattro vie. Questo spostamento geometrico è la caratteristica distintiva della transizione da KMnPO4·H2O a KMnPO4.

Il Ruolo del Campo Termico Uniforme

L'efficacia di questa trasformazione dipende fortemente dalla capacità del forno a muffola di mantenere un campo termico uniforme.

Incoerenze nella temperatura porterebbero a una disidratazione parziale, risultando in una fase mista in cui alcuni centri di manganese rimangono coordinati a sei vie mentre altri passano a quattro vie. Un campo uniforme assicura che l'intero campione si trasformi in modo omogeneo, il che è fondamentale per una correlazione accurata tra la struttura atomica e le prestazioni del materiale.

Parametri Critici del Processo e Compromessi

Sebbene il riferimento principale evidenzi il successo di questo processo a 300°C, la comprensione dei limiti e dei requisiti dell'attrezzatura è essenziale per la riproducibilità.

Specificità della Temperatura

Il setpoint di 300°C è distinto e critico per questo specifico composto fosfato.

Operare significativamente al di sotto di questa soglia potrebbe non fornire energia sufficiente per rompere i legami dell'acqua coordinata, lasciando intatta la struttura a sei vie. Al contrario, mentre i forni a muffola possono raggiungere temperature molto più elevate (fino a 900°C per altre applicazioni), un calore eccessivo applicato a questo specifico composto potrebbe rischiare sinterizzazione o decomposizione indesiderata della fase piuttosto che il riarrangiamento desiderato del reticolo.

Controllo dell'Atmosfera

Un forno a muffola fornisce tipicamente un'atmosfera ossidativa stabile.

Per KMnPO4, questo ambiente consente ai precursori di reagire completamente e stabilizza le fasi ossidiche. Tuttavia, l'operatore deve assicurarsi che il forno consenta lo sfiato del vapore acqueo rilasciato; altrimenti, la pressione locale di umidità potrebbe teoricamente inibire l'equilibrio della reazione di disidratazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La trasformazione strutturale di KMnPO4·H2O è un chiaro esempio di utilizzo dell'energia termica per ingegnerizzare la geometria atomica.

- Se il tuo obiettivo principale è la sintesi di base del materiale: Assicurati che il tuo forno sia calibrato per mantenere rigorosamente 300°C con un'elevata uniformità termica per garantire una disidratazione completa in tutto il lotto di campioni.

- Se il tuo obiettivo principale è la ricerca catalitica: Verifica la transizione alla coordinazione a quattro vie utilizzando analisi strutturali (come XRD) post-calcinazione, poiché questa specifica geometria atomica è la variabile che correla con l'attività catalitica.

La precisione nel trattamento termico è l'unico percorso per ottenere la specifica coordinazione atomica richiesta per materiali catalitici ad alte prestazioni.

Tabella Riassuntiva:

| Parametro | Specifiche/Risultato |

|---|---|

| Composto Target | KMnPO4·H2O |

| Temperatura di Calcinazione | 300°C |

| Durata del Processo | 1 Ora |

| Cambiamento Strutturale | Coordinazione del Manganese da 6 vie a 4 vie |

| Meccanismo Primario | Rimozione mirata delle molecole d'acqua coordinate |

| Requisito del Forno | Elevata uniformità termica per un cambiamento di fase omogeneo |

Migliora la Tua Ricerca sui Materiali con la Precisione KINTEK

La precisa riconfigurazione atomica richiede più del semplice calore; richiede stabilità termica assoluta. KINTEK fornisce forni a muffola, forni tubolari e sistemi sottovuoto leader del settore, progettati per darti il controllo totale sui tuoi parametri di calcinazione.

Supportati da R&S e produzione esperte, i nostri sistemi sono personalizzabili per le tue esigenze uniche di ricerca catalitica o sintesi di materiali. Assicura una trasformazione strutturale perfetta ogni volta con i campi termici uniformi di KINTEK.

Pronto a ottimizzare i processi ad alta temperatura del tuo laboratorio? Contattaci oggi per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Shujiao Yang, Wei Zhang. Electrocatalytic water oxidation with manganese phosphates. DOI: 10.1038/s41467-024-45705-1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali precauzioni si dovrebbero adottare durante la fusione di campioni con sostanze alcaline? Proteggi la tua fornace dalla corrosione

- Come viene utilizzato un forno a muffola nella ricottura del vetro borosilicato di bismuto-piombo? Padroneggiare il rilassamento delle tensioni

- Qual è il ruolo di una muffola nella sintesi di nanoparticelle d'oro supportate su biochar di bambù (Au-NPs/BC)?

- Quali materiali vengono utilizzati per il telaio di un forno a scatola e perché? Scopri la costruzione in acciaio resistente e sicuro

- Perché la tensione di ingresso è importante per i forni a muffola? Garantire sicurezza e prestazioni ottimali

- Quali sono le applicazioni dei forni a batch? Ottieni una lavorazione termica precisa per i tuoi materiali unici

- Quali sono le funzioni principali dei forni a muffola? Ottenere un riscaldamento pulito e uniforme per i vostri materiali

- Qual è la formazione richiesta per gli operatori di un forno a muffola? Competenze essenziali per un funzionamento sicuro ed efficiente