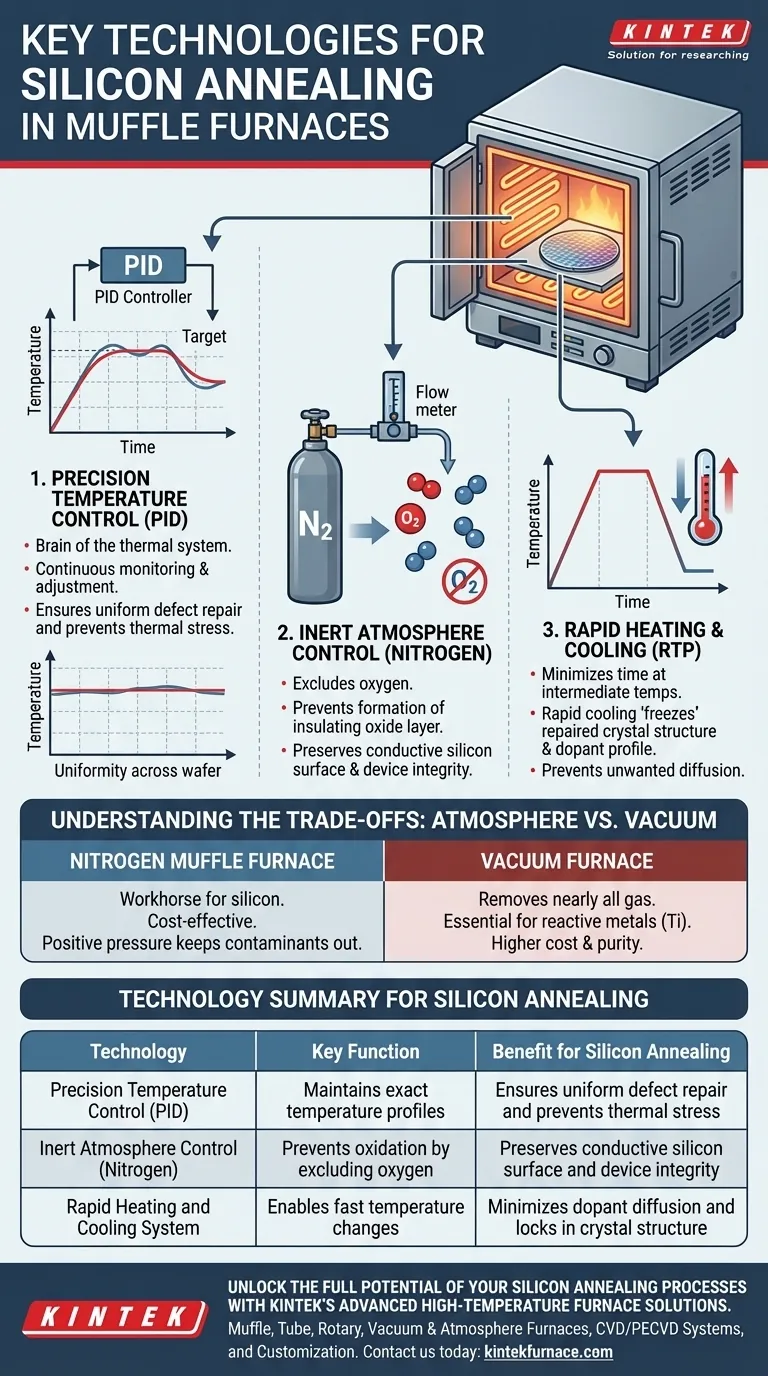

Al suo interno, l'efficace ricottura dei materiali a base di silicio in una fornace a muffola si basa su tre tecnologie sinergiche. Queste sono un sistema di controllo di precisione della temperatura (tipicamente PID), un sistema di controllo dell'atmosfera inerte di azoto e un sistema di riscaldamento e raffreddamento rapido. Insieme, riparano i danni al reticolo cristallino e attivano elettricamente i droganti senza introdurre nuovi difetti come l'ossidazione superficiale.

La sfida della ricottura del silicio non è semplicemente riscaldarlo; si tratta di eseguire una ricetta termica precisa per migliorarne le proprietà elettriche proteggendone la superficie e la struttura delicate. Le tecnologie chiave sono progettate per gestire calore, atmosfera e tempo con estrema precisione.

La Sfida Centrale: Preservare l'Integrità del Silicio

La ricottura è un trattamento termico progettato per alterare la microstruttura di un materiale, alleviando le sollecitazioni interne e migliorando proprietà come la duttilità e la conducibilità elettrica. Per il silicio nella produzione di semiconduttori, questo processo è critico ma pieno di rischi.

L'Obiettivo: Riparare i Danni ai Cristalli

Durante processi come l'impiantazione ionica, il reticolo cristallino del silicio subisce danni. La ricottura fornisce l'energia termica necessaria affinché gli atomi si riorganizzino in uno stato ordinato e cristallino, essenziale per il corretto funzionamento dei semiconduttori.

Il Rischio: Reazioni Indesiderate e Difetti

Se non controllate perfettamente, le alte temperature possono causare effetti collaterali indesiderati. Il silicio reagisce facilmente con l'ossigeno per formare biossido di silicio (un isolante), e un tempo eccessivo alla temperatura può far diffondere i droganti impiantati troppo lontano, rovinando le precise giunzioni elettroniche di un dispositivo.

Una Panoramica delle Principali Tecnologie di Ricottura

Ogni tecnologia in una moderna fornace a muffola affronta un rischio specifico associato alla ricottura del silicio.

1. Controllo di Precisione della Temperatura (PID)

Un controllore Proporzionale-Integrale-Derivativo (PID) è il cervello del sistema termico della fornace. Monitora continuamente la temperatura e regola gli elementi riscaldanti per corrispondere a un profilo programmato con eccezionale precisione.

Questa precisione è irrinunciabile. Garantisce che ogni parte della piastra di silicio riceva esattamente lo stesso trattamento termico, garantendo una riparazione uniforme dei difetti e prevenendo lo stress termico che potrebbe causare la rottura del materiale.

2. Controllo dell'Atmosfera Inerte (Azoto)

Per prevenire la formazione di uno strato di ossido isolante, la camera di ricottura viene spurgata dall'ossigeno e riempita con un gas inerte. L'Azoto (N2) è lo standard industriale per questo compito.

Creando un ambiente ricco di azoto, il processo priva la superficie del silicio dell'ossigeno necessario per reagire. Questo preserva la superficie pura e conduttiva del silicio, che è fondamentale per le fasi successive di produzione e le prestazioni finali del dispositivo.

3. Riscaldamento e Raffreddamento Rapido

Il sistema è progettato per cambiare rapidamente le temperature. Questo è spesso chiamato Elaborazione Termica Rapida (RTP), anche quando eseguito in una fornace.

Il riscaldamento rapido minimizza il tempo totale in cui il silicio rimane a temperature intermedie, mentre il raffreddamento rapido "congela" la struttura cristallina riparata e il profilo di drogaggio desiderato. Ciò previene la diffusione indesiderata e preserva l'integrità delle strutture elettroniche microscopiche incorporate nel silicio.

Comprendere i Compromessi: Atmosfera vs. Vuoto

Mentre un'atmosfera di azoto è standard per il silicio, i riferimenti menzionano anche le fornaci sottovuoto. Comprendere la differenza è fondamentale per apprezzare il motivo per cui vengono fatte scelte specifiche.

Il Ruolo di una Fornace a Muffola ad Azoto

Questa è la macchina da lavoro per la maggior parte della ricottura di semiconduttori a base di silicio. Fornisce una soluzione eccellente ed economica per prevenire l'ossidazione. La pressione positiva del gas azoto è altamente efficace nel tenere fuori l'aria ambiente e i contaminanti dalla camera di processo.

Quando Considerare una Fornace Sottovuoto

Le fornaci sottovuoto rimuovono quasi tutto il gas dalla camera, creando un ambiente ancora più puro. Sono essenziali per la ricottura di metalli altamente reattivi (come il titanio) o per applicazioni in dispositivi medici e aerospaziali dove anche interazioni di gas in tracce sono inaccettabili. Per la lavorazione standard del silicio, questo livello di purezza è spesso superfluo e più costoso da ottenere.

Fare la Scelta Giusta per il Tuo Processo

La tua scelta della tecnologia di ricottura dipende direttamente dal tuo materiale e dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la ricottura di wafer di silicio per semiconduttori standard: Una fornace a muffola con controllo di precisione della temperatura PID e un'atmosfera di azoto fluente è la soluzione ideale e più comune.

- Se il tuo obiettivo principale è la ricottura di componenti in acciaio inossidabile o metalli altamente reattivi: È necessaria una fornace sottovuoto per prevenire i tipi specifici di contaminazione e interazioni superficiali rilevanti per tali materiali.

- Se il tuo obiettivo principale è massimizzare la ripetibilità e la resa del processo: Investi in un sistema con controllo PID strettamente regolato e controllori di flusso di massa per l'apporto di azoto per garantire che ogni ciclo sia identico.

Padroneggiare il processo termico è fondamentale per sbloccare il pieno potenziale dei tuoi materiali ingegnerizzati.

Tabella Riepilogativa:

| Tecnologia | Funzione Chiave | Vantaggio per la Ricottura del Silicio |

|---|---|---|

| Controllo di Precisione della Temperatura (PID) | Mantiene profili di temperatura esatti | Garantisce una riparazione uniforme dei difetti e previene lo stress termico |

| Controllo dell'Atmosfera Inerte (Azoto) | Previene l'ossidazione escludendo l'ossigeno | Preserva la superficie conduttiva del silicio e l'integrità del dispositivo |

| Sistema di Riscaldamento e Raffreddamento Rapido | Consente rapidi cambiamenti di temperatura | Minimizza la diffusione del drogante e blocca la struttura cristallina |

Sblocca il pieno potenziale dei tuoi processi di ricottura del silicio con le soluzioni avanzate di forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo Fornaci a Muffola, a Tubo, Rotanti, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti con una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre tecnologie di precisione possono migliorare l'efficienza e la resa del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente