Fondamentalmente, i forni a resistenza ad alta temperatura di tipo a muffola sono definiti dalla loro versatilità. Sono progettati per accogliere una vasta gamma di pezzi, da piccoli componenti complessi a grandi stampi e attrezzature. L'idoneità di un pezzo non è determinata da un elenco rigido di tipi, ma dalla sua composizione materiale, dalle dimensioni fisiche e dalle specifiche condizioni atmosferiche richieste per il suo trattamento termico.

La considerazione principale non è "cosa può entrare all'interno", ma "quali sono le precise condizioni termiche e atmosferiche richieste per il processo?" L'idoneità del forno per un pezzo è in definitiva una funzione del suo intervallo di temperatura, dell'uniformità e della sua capacità di controllo atmosferico.

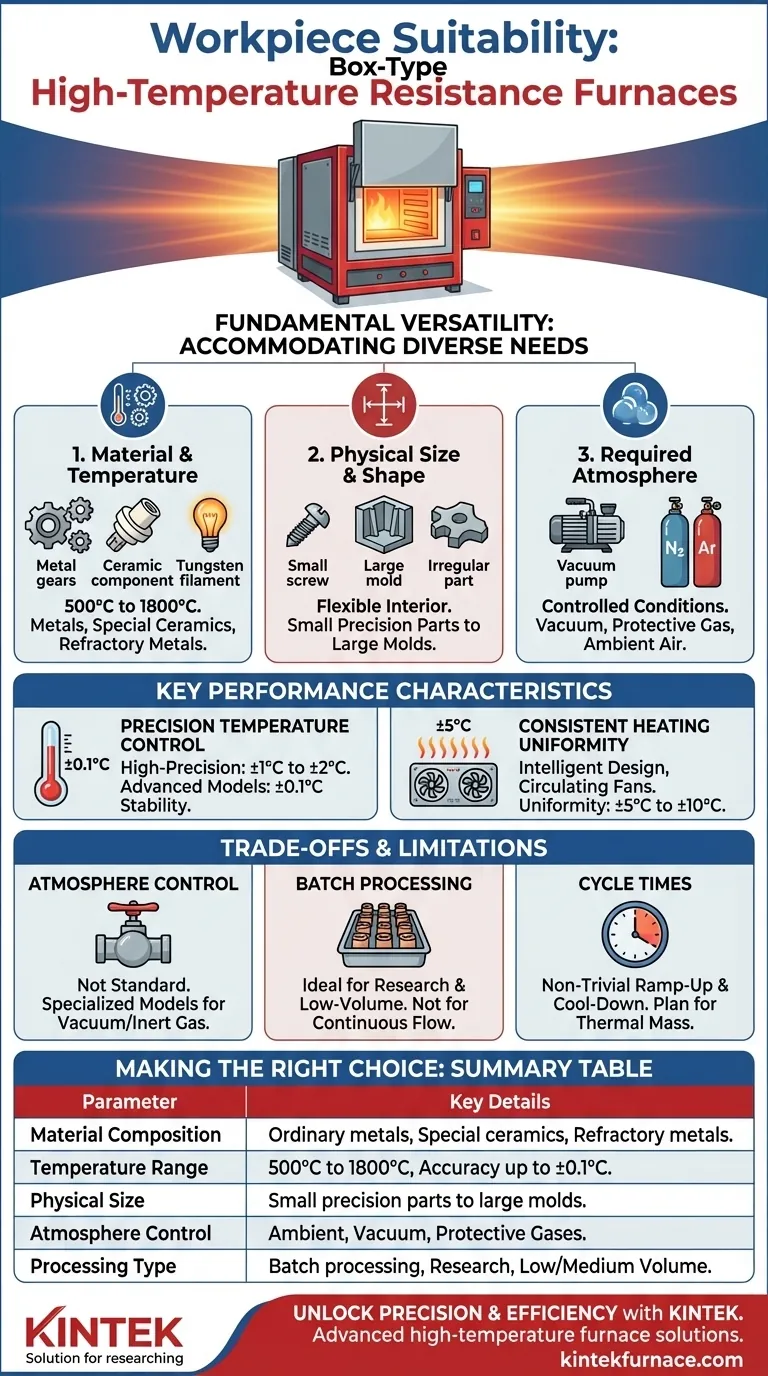

I tre pilastri dell'idoneità del pezzo

Per determinare se questo forno è lo strumento giusto per le tue esigenze, valuta il tuo pezzo rispetto a tre parametri operativi chiave.

1. Composizione del materiale e requisiti di temperatura

I forni a resistenza di tipo a muffola offrono un ampio intervallo di temperatura operativa, tipicamente da 500°C a 1800°C.

Questo intervallo li rende adatti per i requisiti di trattamento termico di diversi materiali, tra cui:

- Metalli ordinari: Acciai e leghe che richiedono ricottura, tempra o rinvenimento.

- Ceramiche speciali: Sinterizzazione, slegatura e cottura di componenti ceramici avanzati.

- Metalli refrattari: Lavorazione ad alta temperatura di materiali come il tungsteno e il molibdeno.

2. Dimensioni fisiche e forma

Il nome del forno descrive il suo vantaggio principale: un interno spazioso e di forma regolare.

Questo design offre una flessibilità eccezionale, consentendo la lavorazione di un'ampia varietà di geometrie dei pezzi, da piccoli pezzi di precisione a grandi stampi ingombranti. Lo spazio interno uniforme semplifica il caricamento e supporta un riscaldamento uniforme.

3. Atmosfera di processo richiesta

L'atmosfera di processo è un fattore critico che distingue i modelli standard dalle unità specializzate.

Mentre un forno a muffola standard opera in aria ambiente, molte applicazioni richiedono condizioni controllate. Alcuni modelli possono essere dotati di strutture sigillate e dispositivi di controllo dell'atmosfera per eseguire trattamenti termici in ambienti specifici come:

- Sotto vuoto: Per prevenire l'ossidazione e degassare i materiali.

- Gas protettivo: Utilizzo di gas inerti come azoto o argon per proteggere i materiali sensibili dalla reazione con l'aria ad alte temperature.

Caratteristiche prestazionali chiave che garantiscono la qualità

Oltre all'idoneità di base, le specifiche prestazionali del forno influiscono direttamente sulla qualità e sulla ripetibilità del processo di trattamento termico.

Controllo della temperatura ad alta precisione

Questi forni sono dotati di sistemi di controllo della temperatura ad alta precisione. È comune raggiungere una precisione di controllo di ±1°C a ±2°C.

Per applicazioni che richiedono il massimo livello di esattezza, alcuni modelli avanzati possono persino mantenere la stabilità della temperatura entro ±0,1°C, garantendo che i requisiti del processo siano soddisfatti senza deviazioni.

Uniformità di riscaldamento costante

Un trattamento termico adeguato richiede che l'intero pezzo sia sottoposto alla stessa temperatura. Attraverso un design strutturale intelligente, un posizionamento strategico degli elementi riscaldanti e l'uso di ventilatori di circolazione interni, questi forni raggiungono un'eccellente uniformità di temperatura.

Una specifica tipica per l'uniformità della temperatura all'interno della camera è di ±5°C a ±10°C, il che previene i punti caldi e garantisce proprietà del materiale coerenti in tutto il pezzo.

Comprendere i compromessi e le limitazioni

Per prendere una decisione pienamente informata, è necessario comprendere anche i compromessi intrinseci del design a muffola.

Controllo dell'atmosfera standard vs. specializzato

Il controllo dell'atmosfera è un fattore differenziante cruciale e non una caratteristica standard. Se il tuo processo richiede un ambiente sotto vuoto o un gas inerte, devi selezionare un modello specificamente progettato o attrezzato per esso. Un forno standard non può essere facilmente o efficacemente modificato per queste attività.

Lavorazione a lotti, non a flusso continuo

Il design di un forno a muffola è intrinsecamente per la lavorazione a lotti. I pezzi vengono caricati, la porta viene chiusa, il ciclo termico viene eseguito e quindi il lotto viene scaricato.

Questo è ideale per la ricerca, la prototipazione o la produzione di basso-medio volume. Non è adatto per flussi di lavoro di produzione ad alto volume e continui, dove un forno a nastro o a tunnel sarebbe più efficiente.

Tempi di ciclo intrinseci

A causa della loro massa termica, questi forni hanno tempi di riscaldamento e raffreddamento non trascurabili. Questi periodi devono essere considerati nel tempo totale di elaborazione e nella pianificazione operativa. Non sono progettati per un riscaldamento o raffreddamento istantaneo.

Fare la scelta giusta per la tua applicazione

Usa il tuo obiettivo primario per guidare la tua selezione.

- Se il tuo obiettivo principale è il trattamento termico generico di metalli o ceramiche in aria: Un forno a muffola standard con buona uniformità di temperatura è una scelta eccellente e versatile.

- Se il tuo obiettivo principale è la lavorazione di leghe sensibili o materiali soggetti a ossidazione: Un modello dotato di controllo del vuoto o dell'atmosfera protettiva è non negoziabile.

- Se il tuo obiettivo principale è ottenere proprietà del materiale estremamente precise: Dai priorità ai modelli che offrono il massimo livello di precisione nel controllo della temperatura (ad esempio, ±0,1°C) e un rapporto di uniformità documentato.

- Se il tuo obiettivo principale è la produzione ad alto volume e continua: La natura a lotti di un forno a muffola è probabilmente inadatta alle tue esigenze; esplora invece i tipi di forno continuo.

Allineando le capacità del forno con i tuoi specifici requisiti di materiale e processo, puoi selezionare con sicurezza lo strumento giusto per il lavoro.

Tabella riassuntiva:

| Parametro | Dettagli chiave |

|---|---|

| Composizione del materiale | Adatto per metalli ordinari (es. acciai), ceramiche speciali, metalli refrattari (es. tungsteno) |

| Intervallo di temperatura | Da 500°C a 1800°C, con precisione di controllo fino a ±0,1°C |

| Dimensioni fisiche | Accoglie piccoli pezzi di precisione a grandi stampi, con riscaldamento uniforme |

| Controllo dell'atmosfera | Le opzioni includono aria ambiente, vuoto o gas protettivi (es. azoto) |

| Tipo di lavorazione | Lavorazione a lotti, ideale per ricerca e produzione di basso-medio volume |

Sblocca precisione ed efficienza nei tuoi processi di trattamento termico

Presso KINTEK, siamo specializzati nella fornitura di soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, la nostra linea di prodotti—inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD—è progettata per versatilità e affidabilità. Con forti capacità di personalizzazione profonda, garantiamo un allineamento preciso con i tuoi requisiti sperimentali, sia che tu stia lavorando con metalli, ceramiche o altri materiali.

Contattaci oggi per discutere come i nostri forni possono migliorare le prestazioni del tuo laboratorio e ottenere risultati superiori. Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è il significato della precisione del controllo della temperatura nei forni ad alta temperatura per il biossido di titanio drogato con carbonio?

- Qual è la funzione dei forni a scatola ad alta temperatura di laboratorio nel trattamento T6 dell'alluminio? Chiave per la resistenza del materiale

- Quale ruolo svolge un forno a resistenza a scatola ad alta temperatura nella sinterizzazione? Padronanza della densificazione del tubo elettrolitico

- Qual è il significato dell'ambiente termico nella calcinazione? Ottieni fasi ceramiche pure con KINTEK

- Perché la calcinazione è essenziale per la formazione della fase NaFePO4? Ingegnerizzazione del fosfato di ferro e sodio ad alte prestazioni