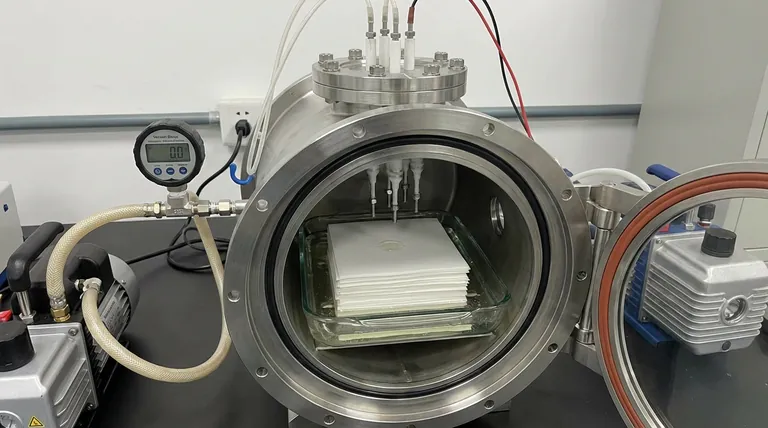

Lo scopo principale dell'utilizzo di un essiccatore sotto vuoto durante la fase di impregnazione della resina è creare un ambiente a pressione negativa che evacua forzatamente l'aria intrappolata all'interno degli scheletri di fibre di Nitruro di Alluminio (AlN). Questa evacuazione è fondamentale perché rimuove la resistenza dell'aria che altrimenti impedirebbe alla soluzione di Poliuretano (PU) a bassa viscosità di entrare nelle fessure microscopiche del materiale.

Eliminando le sacche d'aria all'interno della rete di fibre, l'essiccazione sotto vuoto garantisce una completa infiltrazione della resina e uno stretto contatto interfacciale tra il riempitivo inorganico AlN e la matrice organica di PU. Questa integrità strutturale è il prerequisito per ottenere un'elevata conducibilità termica e un affidabile isolamento elettrico.

La Meccanica dell'Impregnazione Sotto Vuoto

Evacuazione della Microstruttura

Il telaio di Nitruro di Alluminio (AlN) è costituito da una complessa rete tridimensionale di nanofibre. A pressione atmosferica normale, l'aria rimane intrappolata in profondità nei micropori di questo scheletro.

L'utilizzo di un essiccatore sotto vuoto crea un ambiente a pressione negativa. Questo estrae fisicamente l'aria da questi vuoti, lasciando spazio vuoto pronto per essere riempito.

Consentire una Profonda Penetrazione

Una volta evacuata l'aria, la barriera all'ingresso del fluido viene rimossa. Ciò consente alla soluzione di Poliuretano (PU) a bassa viscosità di fluire liberamente nelle complessità della rete AlN.

Senza il vuoto, la resina probabilmente rivestirebbe solo la superficie, lasciando la struttura interna asciutta e strutturalmente debole.

Impatto Critico sulle Prestazioni del Materiale

Massimizzare il Contatto Interfacciale

L'obiettivo finale di questo composito è unire le proprietà del riempitivo ceramico con la matrice polimerica. Il processo sotto vuoto garantisce uno stretto contatto interfacciale tra l'AlN inorganico e il PU organico.

Questa interfaccia continua è vitale per il trasferimento di energia attraverso il materiale.

Migliorare le Proprietà Termiche ed Elettriche

Le lacune o le sacche d'aria agiscono come isolanti per il calore, abbassando drasticamente la conducibilità termica. Garantendo che il PU riempia completamente la rete AlN, il processo sotto vuoto crea un percorso diretto per la dissipazione del calore.

Allo stesso tempo, una struttura priva di vuoti garantisce un superiore isolamento elettrico, prevenendo guasti che possono verificarsi in cavità piene d'aria.

Prevenire Difetti e Errori Comuni

Eliminazione dei Vuoti Interni

Oltre a spostare la resina, l'ambiente sotto vuoto gestisce la qualità della polimerizzazione. Aiuta nella migrazione dell'acqua residua e dei solventi traccia fuori dal materiale.

Se questi volatili non vengono rimossi tramite pressione negativa del vuoto, possono rimanere intrappolati durante la formazione del film. Ciò porta a bolle interne, porosità o difetti strutturali che compromettono il foglio.

Riduzione dello Stress Interno

L'ambiente controllato di un essiccatore sotto vuoto fa più che riempire i buchi; aiuta nel riarrangiamento ordinato delle catene polimeriche.

Prevenendo un'essiccazione rapida o non uniforme, il processo minimizza lo stress interno. Ciò si traduce in un foglio composito con maggiore resistenza meccanica e maggiore densità strutturale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per assicurarti di utilizzare l'essiccatore sotto vuoto in modo efficace per le tue esigenze specifiche:

- Se il tuo obiettivo principale è la Conducibilità Termica: Assicurati che il livello di vuoto sia sufficiente a evacuare i micropori più piccoli, poiché le sacche d'aria sono la principale barriera al trasferimento di calore.

- Se il tuo obiettivo principale è la Longevità Meccanica: Monitora il processo per garantire che tutti i solventi traccia e l'umidità vengano evacuati, prevenendo stress interni e formazione di porosità.

L'essiccatore sotto vuoto non è semplicemente uno strumento di essiccazione; è il meccanismo fondamentale che trasforma una rete di fibre sciolta e resina liquida in un materiale composito unificato e ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Impatto dell'Impregnazione Sotto Vuoto | Beneficio per il Materiale Composito |

|---|---|---|

| Rimozione dell'Aria | Evacua l'aria dagli scheletri di nanofibre AlN | Elimina la resistenza all'ingresso della resina |

| Penetrazione della Resina | Consente al PU a bassa viscosità di riempire i micropori | Garantisce completa infiltrazione e densità |

| Qualità dell'Interfaccia | Crea uno stretto contatto tra AlN e PU | Massimizza la conducibilità termica e l'isolamento |

| Controllo dei Difetti | Rimuove solventi traccia e umidità | Previene bolle interne e porosità |

| Stress Strutturale | Facilita il riarrangiamento ordinato dei polimeri | Aumenta la resistenza meccanica e la longevità |

Eleva la Tua Ricerca sui Materiali con KINTEK

Ottenere il composito perfetto richiede ambienti termici e sotto vuoto ingegnerizzati con precisione. Supportata da R&S e produzione esperte, KINTEK offre sistemi sotto vuoto, forni a muffola, a tubo, rotativi e CVD ad alte prestazioni, tutti personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Sia che tu stia ottimizzando la conducibilità termica nei fogli AlN-PU o sviluppando isolanti di prossima generazione, le nostre attrezzature garantiscono risultati coerenti e privi di vuoti.

Pronto a migliorare l'efficienza del tuo laboratorio? Contattaci oggi per discutere la tua soluzione di forno personalizzata.

Riferimenti

- Md. Shakhawat Hossain, Koji Nakane. Enhancing heat dissipation in polyurethane sheets through the incorporation of freeze‐dried aluminum nitride nanofiber. DOI: 10.1111/ijac.14725

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Come l'introduzione del biossido di silicio (SiO2) facilita la preparazione di fosfori di olivina in fase pura tramite HTSSR?

- Perché è necessario un esperimento di controllo in bianco senza campione? Garantire l'accuratezza nella misurazione della scaglia di ossido

- Qual è l'impatto dell'utilizzo di un forno a essiccazione sottovuoto sugli elettrodi CDI? Ottimizzare stabilità e conducibilità

- Quali fattori dovrebbero essere considerati nella scelta di un forno in base ai requisiti di processo? Ottimizza il tuo processo termico con l'attrezzatura giusta

- Quale ruolo svolge un dispositivo di riscaldamento Joule ultraveloce nella sintesi di nanocatalizzatori eterostrutturati?

- Perché i nanotubi di carbonio sono considerati adsorbenti superiori? Rimozione efficiente di gas organici nocivi

- Come influiscono forni industriali e vasche di tempra sui compositi TiCp/Fe? Ottimizzare le prestazioni del trattamento termico

- Perché l'analisi termogravimetrica (TGA) è necessaria per il carbonio duro modificato? Ottimizzare Stabilità e Composizione