Nella produzione automobilistica, un forno a atmosfera a scatola è utilizzato principalmente per il trattamento termico critico dei componenti del motore ad alte prestazioni. L'applicazione più importante è la rinvenimento delle molle valvola in acciaio ad alto tenore di carbonio, un processo che conferisce loro la resistenza ed elasticità necessarie per resistere a milioni di cicli in un ambiente motore ad alta velocità.

Il valore fondamentale di questo forno non è semplicemente riscaldare il metallo; è la capacità di manipolare con precisione la struttura interna di un materiale in un'atmosfera protettiva e controllata. Ciò garantisce che i componenti automobilistici raggiungano le esatte proprietà meccaniche richieste per un'affidabilità e prestazioni estreme, senza degradazione superficiale.

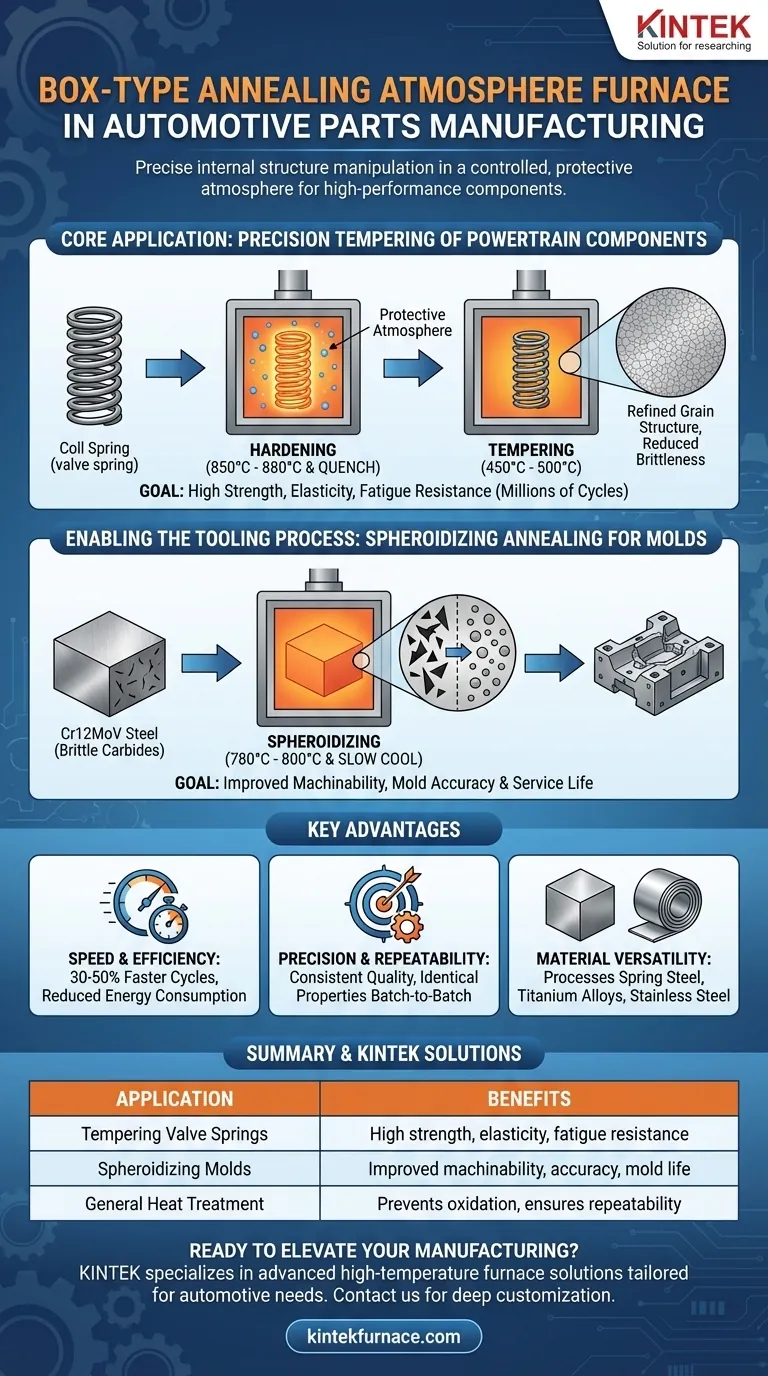

L'Applicazione Centrale: Rinvenimento di Precisione dei Componenti della Trasmissione

L'uso più diretto di questa tecnologia nella produzione di componenti automobilistici è per il trattamento termico post-tempra, in particolare il rinvenimento. Questo processo affina la struttura cristallina del metallo dopo che è stato temprato.

Come Funziona: L'Esempio della Molla Valvola

Il processo per un componente come una molla valvola è altamente specifico. Innanzitutto, l'acciaio per molle ad alto tenore di carbonio viene riscaldato tra 850°C e 880°C e poi raffreddato rapidamente tramite tempra in olio.

Dopo questa fase di indurimento, la molla viene rinvenuta nel forno a scatola a una temperatura inferiore, tipicamente 450°C - 500°C.

L'Obiettivo Ingegneristico: Elevata Resistenza ed Elasticità

Questo processo di trattamento termico in due fasi è progettato per creare un equilibrio ottimale di proprietà. L'indurimento iniziale crea resistenza, mentre il rinvenimento successivo riduce la fragilità e stabilisce un elevato limite elastico.

Ciò assicura che la molla possa comprimersi ed espandersi milioni di volte senza deformarsi o rompersi, un requisito non negoziabile per l'affidabilità e la longevità dei motori moderni.

Il Ruolo di un'Atmosfera Controllata

L'aspetto "atmosfera" del forno è fondamentale. L'ambiente interno controllato, spesso composto da gas inerti o reattivi specifici, previene l'ossidazione e la decarburazione sulla superficie del pezzo durante il riscaldamento. Ciò preserva l'integrità del materiale e assicura prestazioni costanti.

Oltre i Componenti: Abilitare il Processo di Utensileria Automobilistica

L'applicazione del forno si estende oltre i componenti finali e arriva agli utensili e agli stampi utilizzati per crearli. Questo è un aspetto cruciale, spesso trascurato, della catena di fornitura della produzione.

Ricottura Sferoidizzante per Acciaio da Stampi

Per la produzione di stampi da acciai come Cr12MoV, il forno viene utilizzato per la ricottura sferoidizzante. Ciò comporta il riscaldamento dell'acciaio a 780°C - 800°C, il mantenimento per diverse ore e quindi un raffreddamento molto lento.

L'Impatto sulla Qualità di Fabbricazione

Questo processo trasforma i carburi duri e fragili nell'acciaio in piccole particelle arrotondate. Il risultato è un materiale più morbido e uniforme con una lavorabilità notevolmente migliorata.

Ciò non solo rende più facile la creazione di stampi complessi e precisi, ma prepara anche l'acciaio per il suo trattamento di indurimento finale, migliorando in definitiva l'accuratezza e la durata dello stampo.

Comprendere i Vantaggi Chiave

L'industria automobilistica è un settore esigente dove efficienza, qualità e costi sono di primaria importanza. Il forno a atmosfera a scatola offre vantaggi distinti che soddisfano queste esigenze.

Velocità ed Efficienza

Rispetto ai design di forni più datati, le moderne unità a scatola possono ridurre i cicli di ricottura e rinvenimento del 30% al 50%. Ciò è dovuto a velocità di riscaldamento più rapide e a un isolamento superiore, che riduce anche il consumo energetico complessivo.

Precisione e Ripetibilità

La capacità di controllare rigorosamente sia la temperatura che la composizione dell'atmosfera è essenziale per soddisfare i rigorosi standard di qualità dell'industria automobilistica. Questa precisione assicura che ogni pezzo in un lotto – e ogni lotto nel tempo – abbia proprietà meccaniche identiche.

Versatilità dei Materiali

Sebbene il suo utilizzo sull'acciaio per molle sia un esempio classico, questo forno è essenziale anche per la lavorazione dei materiali moderni utilizzati nelle applicazioni di alleggerimento e ad alte prestazioni. Ciò include i trattamenti di ricottura e brasatura per le leghe di titanio e vari gradi di acciaio inossidabile.

Fare la Scelta Giusta per il Tuo Obiettivo

Per sfruttare efficacemente questa tecnologia, devi allineare le sue capacità con il tuo obiettivo di produzione specifico.

- Se il tuo obiettivo principale è la produzione di componenti ad alta vita a fatica: Il forno è essenziale per il processo di rinvenimento per ottenere la resistenza ed elasticità richieste in parti come molle, alberi e ingranaggi.

- Se il tuo obiettivo principale è migliorare l'utensileria e la produzione di stampi: Utilizza la ricottura sferoidizzante per migliorare la lavorabilità degli acciai da stampo, portando a maggiore precisione e maggiore durata degli utensili.

- Se il tuo obiettivo principale è l'efficienza generale del processo: I vantaggi chiave sono la riduzione dei tempi di ciclo, i costi energetici inferiori e l'alto grado di ripetibilità necessario per la produzione ad alto volume e a zero difetti.

In definitiva, questo forno è una tecnologia fondamentale per la creazione dei componenti metallici robusti, affidabili e ad alte prestazioni che definiscono l'automobile moderna.

Tabella Riassuntiva:

| Applicazione | Processo Chiave | Intervallo di Temperatura | Vantaggi |

|---|---|---|---|

| Rinvenimento Molle Valvola | Trattamento termico post-tempra | 450°C - 500°C | Elevata resistenza, elasticità, resistenza a fatica |

| Ricottura Sferoidizzante per Stampi | Riscaldamento e lento raffreddamento | 780°C - 800°C | Migliore lavorabilità, accuratezza dello stampo e durata |

| Trattamento Termico Generale | Lavorazione in atmosfera controllata | Varia a seconda del materiale | Previene l'ossidazione, garantisce la ripetibilità, riduce i tempi di ciclo |

Pronto a elevare la tua produzione automobilistica con un trattamento termico di precisione? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi i forni a atmosfera a scatola, personalizzati per componenti automobilistici e utensileria. Con la nostra solida R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze uniche, sia per il rinvenimento di componenti motore che per la ricottura di acciai da stampo. Contattaci oggi per discutere come i nostri forni a Muffle, a Tubo, Rotativi, Sotto Vuoto e ad Atmosfera e i sistemi CVD/PECVD possono migliorare la tua efficienza e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico