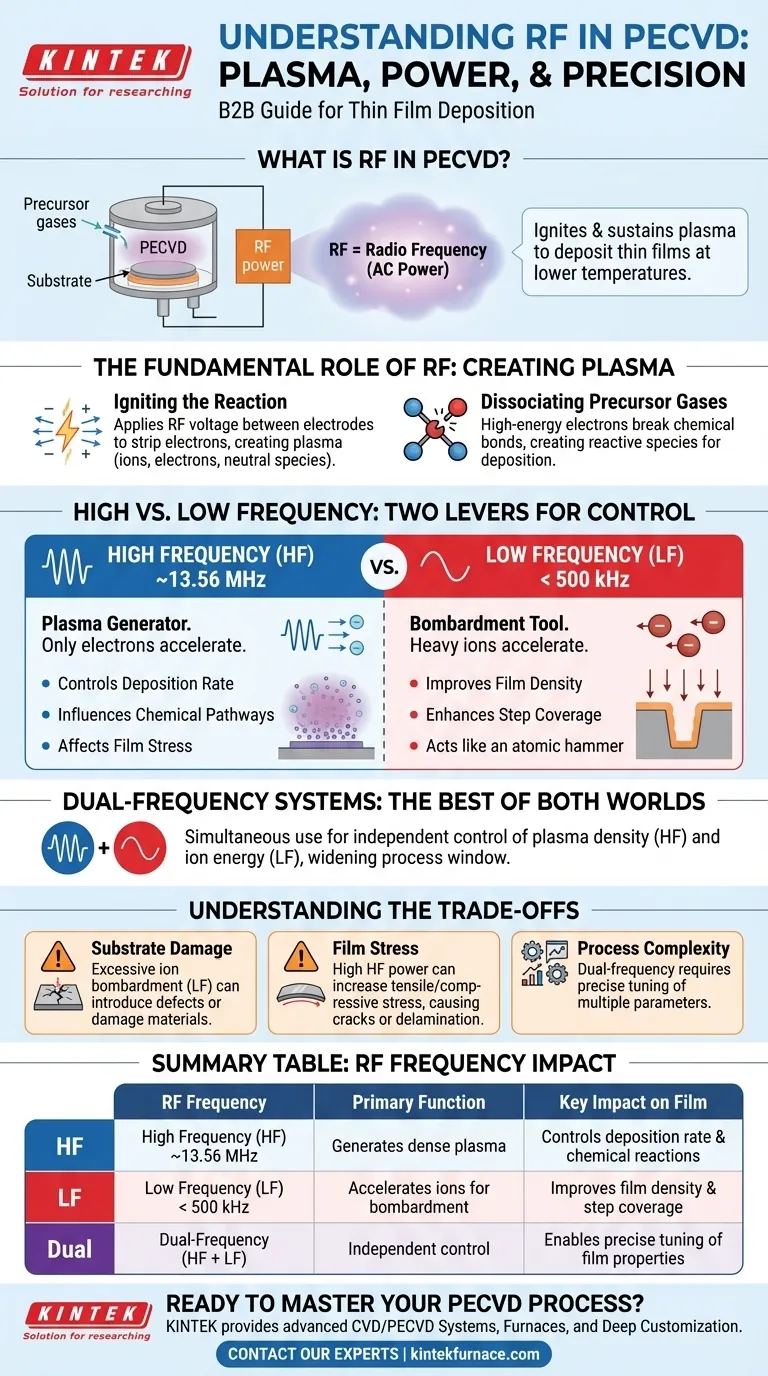

Nel Chemical Vapor Deposition (CVD) assistito da plasma (PECVD), RF sta per Radio Frequenza. Questa è la sorgente di alimentazione a corrente alternata (AC) utilizzata per innescare e sostenere un plasma, che è un gas energizzato contenente ioni ed elettroni. Questo plasma fornisce l'energia necessaria per scomporre i gas precursori e depositare un film sottile su un substrato a temperature molto più basse rispetto al tradizionale Chemical Vapor Deposition (CVD).

La scelta della frequenza RF nel PECVD non è solo un interruttore di alimentazione; è una manopola di controllo critica. L'alta frequenza (HF) viene utilizzata per generare le specie reattive per la deposizione, mentre la bassa frequenza (LF) viene utilizzata per controllare l'energia degli ioni che bombardano il substrato, influenzando direttamente le proprietà fisiche del film finale.

Il ruolo fondamentale della RF: creare il plasma

Innescare la reazione

Il processo PECVD inizia introducendo gas precursori in una camera a vuoto. Viene quindi applicata una tensione RF tra due elettrodi all'interno della camera.

Questo potente campo elettrico strappa gli elettroni dagli atomi e dalle molecole di gas, creando una miscela di ioni carichi, elettroni e specie neutre nota come plasma.

Dissociare i gas precursori

Gli elettroni ad alta energia all'interno del plasma collidono con le molecole del gas precursore. Queste collisioni sono abbastanza energetiche da rompere i legami chimici delle molecole precursore.

Questa dissociazione crea le specie chimiche altamente reattive che sono i blocchi costitutivi per il film sottile che verrà depositato sulla superficie del substrato.

Alta frequenza rispetto a bassa frequenza: due leve di controllo

La specifica frequenza RF utilizzata ha un effetto profondo e distinto sul plasma e sul film risultante. La maggior parte dei sistemi industriali utilizza una o entrambe le due gamme di frequenza standard.

RF ad alta frequenza (HF): il generatore di plasma (13,56 MHz)

Alla frequenza alta standard di 13,56 MHz, il campo elettrico oscilla così rapidamente che gli ioni pesanti nel plasma non riescono a tenere il passo. Solo gli elettroni molto più leggeri sono in grado di accelerare.

L'effetto principale della potenza HF è quindi la generazione efficiente di un plasma denso attraverso collisioni elettroniche. Ciò lo rende lo strumento principale per controllare la velocità di deposizione e i percorsi delle reazioni chimiche. Ha anche un forte effetto sullo stress intrinseco del film depositato.

RF a bassa frequenza (LF): lo strumento di bombardamento (< 500 kHz)

A frequenze inferiori a 500 kHz, il campo elettrico oscilla abbastanza lentamente da consentire agli ioni positivi più pesanti di rispondere e accelerare verso gli elettrodi.

Quando il substrato è posizionato su uno di questi elettrodi, è sottoposto a un energetico bombardamento ionico. Questo processo fisico agisce come un martello su scala atomica, densificando il film mentre cresce. Ciò è particolarmente utile per migliorare la copertura dei gradini (step coverage), ovvero la capacità del film di rivestire conformemente caratteristiche superficiali complesse come le trincee.

Sistemi a doppia frequenza: il meglio di entrambi i mondi

I moderni sistemi PECVD spesso impiegano contemporaneamente sorgenti di alimentazione HF e LF. Ciò consente un controllo indipendente sulla densità del plasma (tramite potenza HF) e sull'energia del bombardamento ionico (tramite potenza LF).

Questo approccio a doppia leva fornisce una finestra di processo molto più ampia e precisa, consentendo agli ingegneri di disaccoppiare la velocità di crescita del film dalle proprietà del film come densità e stress.

Comprendere i compromessi

Sebbene il controllo RF sia potente, comporta il bilanciamento di fattori in competizione. Comprendere questi compromessi è fondamentale per un processo di deposizione stabile e di successo.

Il rischio di danni al substrato

Sebbene il bombardamento ionico derivante dalla RF LF sia utile per densificare i film e migliorare la copertura, un bombardamento eccessivo può essere distruttivo. Può introdurre difetti nel film o danneggiare fisicamente i materiali sensibili del substrato sottostante.

La sfida dello stress del film

L'uso di alti livelli di potenza HF per aumentare le velocità di deposizione può anche aumentare lo stress di trazione o di compressione nel film. Se lo stress diventa troppo elevato, può causare la rottura del film, il distacco dal substrato o far sì che il wafer si incurvi.

Complessità e messa a punto del processo

I sistemi a doppia frequenza offrono un controllo superiore ma aggiungono anche complessità. Trovare il bilanciamento ottimale tra potenza HF e LF, insieme ad altri parametri come il flusso di gas e la pressione, richiede un attento sviluppo e caratterizzazione del processo.

Fare la scelta giusta per il tuo obiettivo

La tua strategia RF dovrebbe essere direttamente allineata con le proprietà desiderate del tuo film sottile finale.

- Se la tua attenzione principale è depositare un film uniforme su un substrato piano: Inizia con un processo HF standard a frequenza singola (13,56 MHz), poiché genera in modo efficiente il plasma necessario per la deposizione offrendo al contempo il controllo sullo stress del film.

- Se la tua attenzione principale è ottenere un'eccellente copertura dei gradini nelle trincee o aumentare la densità del film: Incorpora RF LF o utilizza un sistema a doppia frequenza per sfruttare il bombardamento ionico controllato per l'assistenza fisica durante la deposizione.

Padroneggiare l'uso della RF trasforma il PECVD da una semplice tecnica di deposizione a un preciso strumento ingegneristico.

Tabella riassuntiva:

| Frequenza RF | Funzione principale | Impatto chiave sul film |

|---|---|---|

| Alta Frequenza (HF) ~13,56 MHz | Genera plasma denso tramite collisioni elettroniche | Controlla la velocità di deposizione e le reazioni chimiche |

| Bassa Frequenza (LF) < 500 kHz | Accelera gli ioni per il bombardamento del substrato | Migliora la densità del film e la copertura dei gradini |

| Doppia Frequenza (HF + LF) | Controllo indipendente della densità del plasma e dell'energia ionica | Consente una messa a punto precisa delle proprietà del film |

Pronto a padroneggiare il tuo processo PECVD?

Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici.

Sia che tu debba ottimizzare lo stress del film, ottenere una copertura dei gradini superiore o sviluppare un nuovo processo di deposizione, la nostra esperienza può aiutarti a sfruttare tutta la potenza della RF nel tuo sistema PECVD.

Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e scoprire come le nostre soluzioni su misura possono migliorare i risultati della tua ricerca e produzione.

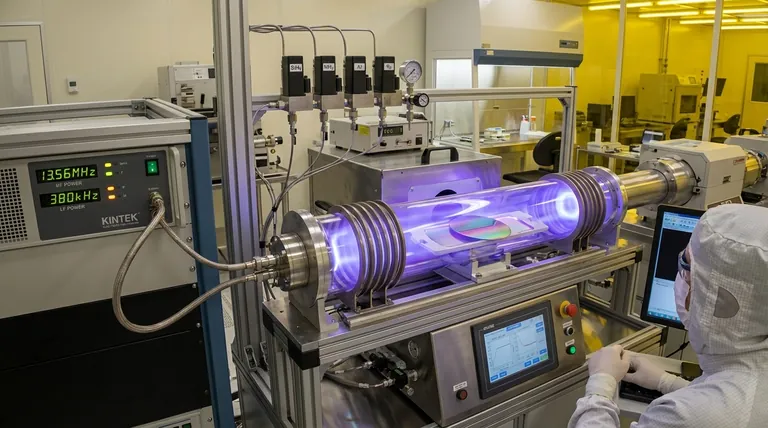

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile