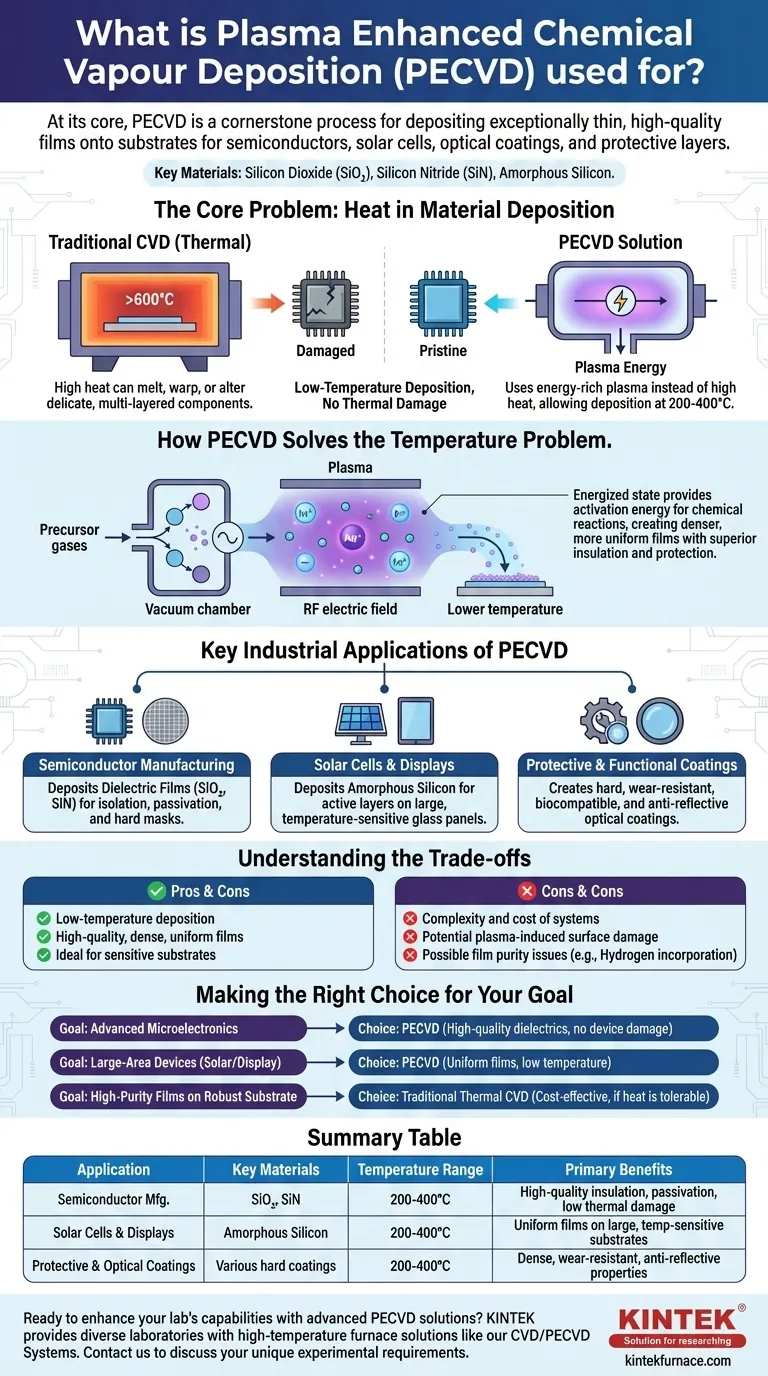

Nella sua essenza, la deposizione chimica da vapore potenziata al plasma (PECVD) è un processo fondamentale utilizzato per depositare film eccezionalmente sottili e di alta qualità su un substrato. È indispensabile nella produzione high-tech, svolgendo ruoli critici nella produzione di semiconduttori, celle solari, rivestimenti ottici e strati protettivi per materiali avanzati. La PECVD è specificamente utilizzata per creare materiali come diossido di silicio, nitruro di silicio e silicio amorfo che fungono da isolanti, barriere protettive o strati elettronici attivi.

La sfida fondamentale nella fabbricazione di dispositivi moderni è depositare un film perfetto senza danneggiare i componenti delicati e multistrato già presenti sul substrato. Il vantaggio principale della PECVD è l'uso di un plasma ricco di energia anziché di calore elevato, consentendo la deposizione di film di alta qualità a temperature significativamente più basse rispetto ai metodi tradizionali.

Il Problema Fondamentale: Il Calore nella Deposizione dei Materiali

Per comprendere il valore della PECVD, dobbiamo prima comprendere i limiti del suo predecessore, la deposizione chimica da vapore termica (CVD).

Come Funziona la CVD Tradizionale

In un processo CVD termico, un substrato viene posto in un forno ad alta temperatura. Vengono introdotti gas precursori e il calore intenso li scompone, provocando una reazione chimica che deposita un film sottile solido sulla superficie del substrato.

Il Danno Causato dalle Alte Temperature

Questo processo funziona bene per substrati robusti e a materiale singolo. Tuttavia, nella microelettronica complessa, il substrato contiene già strutture di transistor intricate e fragili. Le alte temperature della CVD termica (spesso superiori a 600°C) possono fondere, deformare o alterare le proprietà elettriche di questi strati preesistenti, distruggendo il dispositivo.

Come la PECVD Risolve il Problema della Temperatura

La PECVD è stata sviluppata specificamente per superare questo limite termico. Riconfigura il processo di deposizione modificando la fonte di energia.

Introduzione del Plasma come Fonte di Energia

Invece di fare affidamento esclusivamente sul calore, la PECVD utilizza un campo elettrico per ionizzare i gas precursori, creando un plasma. Questo plasma è uno stato energetico della materia contenente ioni altamente reattivi e radicali liberi.

Il Vantaggio: Deposizione a Bassa Temperatura

Questo plasma energetico fornisce l'energia di attivazione necessaria affinché avvengano le reazioni chimiche, riducendo drasticamente la temperatura del substrato richiesta (tipicamente a 200-400°C). Ciò consente la deposizione su wafer completamente fabbricati con componenti sensibili, nonché su substrati a basso costo e sensibili alla temperatura come vetro o plastica.

Il Risultato: Film ad Alte Prestazioni

Il processo guidato dal plasma porta anche a cinetiche di reazione più veloci e aiuta a creare film più densi e uniformi. Ciò si traduce in un isolamento elettrico superiore, una migliore protezione contro umidità e contaminanti (passivazione) e proprietà ottiche migliorate.

Applicazioni Industriali Chiave della PECVD

Il vantaggio a bassa temperatura della PECVD la rende il processo di riferimento per numerose applicazioni in cui il budget termico è una preoccupazione primaria.

Nella Fabbricazione di Semiconduttori

La PECVD è utilizzata per depositare film dielettrici (isolanti) come nitruro di silicio (SiN) e biossido di silicio (SiO₂). Questi strati sono fondamentali per isolare le linee conduttive, passivare il chip finale per proteggerlo dall'ambiente e fungere da maschere dure per l'incisione dei pattern.

Per Celle Solari e Display

Il processo è essenziale per depositare film di silicio amorfo, che sono lo strato semiconduttore attivo in molte celle solari a film sottile. Poiché queste sono spesso costruite su grandi pannelli di vetro, la temperatura più bassa della PECVD è una necessità.

Per Rivestimenti Protettivi e Funzionali

La PECVD crea rivestimenti duri e resistenti all'usura su utensili, rivestimenti barriera biocompatibili su impianti medici e rivestimenti ottici antiriflesso su lenti. La sua capacità di creare film densi a basse temperature è fondamentale per queste applicazioni.

Comprendere i Compromessi

Sebbene potente, la PECVD non è una soluzione universale. Riconoscere i suoi limiti è fondamentale per prendere una decisione tecnica informata.

Complessità e Costo

I sistemi PECVD, con i loro generatori di potenza RF e la tecnologia di vuoto richiesti, sono più complessi e costosi da acquistare e mantenere rispetto ai più semplici forni CVD termici.

Potenziale Danno Indotto dal Plasma

Gli ioni ad alta energia all'interno del plasma possono, se non controllati correttamente, bombardare fisicamente e danneggiare la superficie del substrato. Ottimizzare la chimica e l'energia del plasma è una sfida ingegneristica critica.

Purezza del Film

Poiché i gas precursori non vengono completamente scomposti come potrebbero esserlo a temperature più elevate, i film PECVD possono talvolta incorporare contaminanti come l'idrogeno. Ciò può influire sulle prestazioni elettriche del film in alcune applicazioni sensibili.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione dipende interamente dal budget termico del tuo substrato e dalle proprietà del film richieste.

- Se la tua attenzione principale è la fabbricazione di microelettronica avanzata: La PECVD è la scelta predefinita per depositare strati dielettrici di alta qualità senza danneggiare le strutture dei dispositivi sottostanti.

- Se la tua attenzione principale sono dispositivi ad ampia area come pannelli solari o display: La capacità della PECVD di depositare film uniformi su substrati grandi e sensibili alla temperatura la rende la tecnologia abilitante.

- Se la tua attenzione principale sono film ad alta purezza su un substrato robusto: La CVD termica tradizionale ad alta temperatura può essere un'opzione più conveniente e semplice, a condizione che il tuo substrato possa sopportare il calore.

In definitiva, comprendere il compromesso tra energia termica ed energia del plasma è la chiave per selezionare la tecnologia di deposizione ideale per il tuo specifico obiettivo ingegneristico.

Tabella Riassuntiva:

| Applicazione | Materiali Chiave Depositati | Intervallo di Temperatura | Vantaggi Principali |

|---|---|---|---|

| Fabbricazione di Semiconduttori | Biossido di Silicio (SiO₂), Nitruro di Silicio (SiN) | 200-400°C | Isolamento di alta qualità, passivazione, basso danno termico |

| Celle Solari e Display | Silicio Amorfo | 200-400°C | Film uniformi su substrati grandi e sensibili alla temperatura |

| Rivestimenti Protettivi e Ottici | Vari rivestimenti duri, strati barriera | 200-400°C | Proprietà dense, resistenti all'usura e antiriflesso |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni PECVD avanzate? Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni per forni ad alta temperatura come i nostri Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche per la deposizione di film a bassa temperatura. Contattateci oggi per discutere come possiamo supportare i vostri progetti nei semiconduttori, nelle celle solari e nei rivestimenti!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati