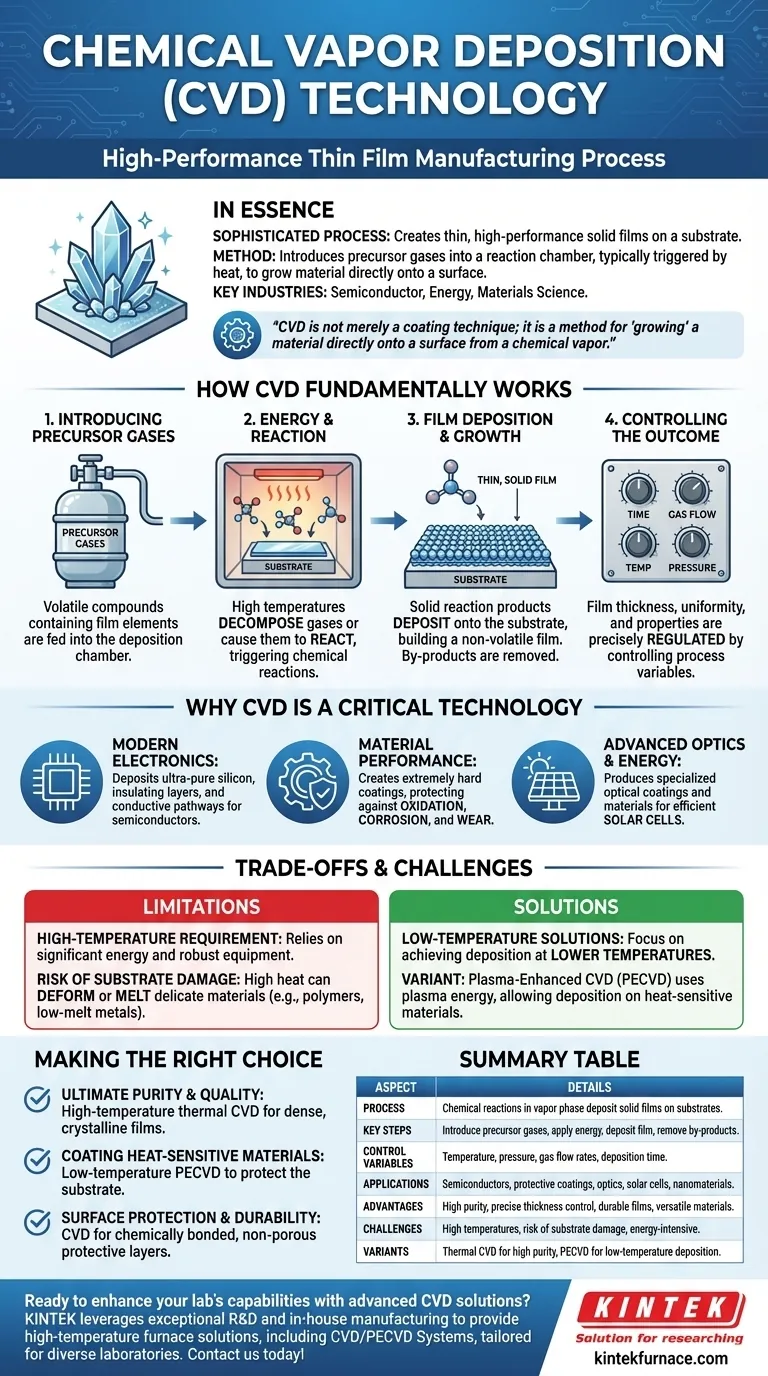

In sostanza, la deposizione chimica da vapore (CVD) è un sofisticato processo di produzione utilizzato per creare film solidi sottili e ad alte prestazioni su una superficie, nota come substrato. Lo realizza introducendo gas precursori in una camera di reazione, dove vengono innescate reazioni chimiche — tipicamente tramite calore — provocando la formazione e la deposizione di un materiale solido sul substrato. Questo metodo è fondamentale per produrre i rivestimenti durevoli e di elevata purezza richiesti dalle industrie dei semiconduttori, dell'energia e della scienza dei materiali.

Nel suo nucleo, la CVD non è semplicemente una tecnica di rivestimento; è un metodo per "far crescere" un materiale direttamente su una superficie a partire da un vapore chimico. Questo approccio preciso, dal basso verso l'alto, consente un controllo eccezionale sullo spessore, sulla composizione e sulle proprietà strutturali di un film.

Come funziona fondamentalmente la CVD

Il processo CVD può essere suddiviso in alcune fasi critiche che trasformano il gas in un film solido e funzionale. È un processo termochimico altamente controllato.

Introduzione dei gas precursori

Il processo inizia alimentando uno o più gas precursori volatili in una camera di deposizione, che viene spesso mantenuta sotto vuoto o a pressione atmosferica. Questi precursori sono composti chimici che contengono gli elementi necessari per il film finale.

Il ruolo dell'energia e della reazione

La camera e il substrato al suo interno vengono riscaldati a temperature molto elevate. Questa energia termica decompone (scompone) i gas precursori o li induce a reagire tra loro. Questa reazione chimica è il cuore del processo CVD.

Deposizione e crescita del film

I prodotti solidi di questa reazione chimica si depositano quindi su tutte le superfici esposte del substrato. Questa deposizione avviene atomo per atomo o molecola per molecola, costruendo un film sottile, solido e non volatile. I gas non reagiti e i sottoprodotti chimici vengono continuamente rimossi dalla camera.

Controllo del risultato

Le proprietà finali del film non sono casuali. Gli ingegneri regolano con precisione lo spessore e l'uniformità del film controllando variabili chiave come il tempo di deposizione, la concentrazione e i flussi dei gas, la temperatura e la pressione.

Perché la CVD è una tecnologia critica

La CVD non è una tecnica di laboratorio oscura; è una pietra angolare della moderna produzione high-tech, che abilita i prodotti che definiscono la nostra vita quotidiana.

Costruire l'elettronica moderna

La CVD è indispensabile nella produzione di semiconduttori. Viene utilizzata per depositare i film di silicio ultra-puri, gli strati isolanti (come il nitruro di silicio) e i percorsi conduttivi che costituiscono la base dei microchip e dei processori.

Migliorare le prestazioni dei materiali

Il processo crea rivestimenti protettivi estremamente duri e resistenti. Questi film vengono applicati a parti meccaniche, utensili e altri componenti per proteggerli da ossidazione, corrosione e usura, estendendone notevolmente la vita operativa.

Alimentare l'ottica avanzata e l'energia

Nell'optoelettronica, la CVD è utilizzata per creare rivestimenti ottici specializzati per le lenti e per produrre i materiali di elevata purezza essenziali per celle solari efficienti e altri dispositivi sensibili alla luce.

Innovazione nella scienza e nella medicina

La precisione della CVD la rende uno strumento vitale per la creazione di nanomateriali, superfici specializzate per strumenti analitici e di scienze della vita e altri materiali ad alte prestazioni dove la purezza e la durata sono fondamentali.

Comprendere i compromessi e le sfide

Sebbene incredibilmente potente, il processo CVD non è privo di limitazioni. Comprendere questi compromessi è fondamentale per la sua corretta applicazione.

Il requisito delle alte temperature

I processi CVD tradizionali si basano su temperature molto elevate per innescare le reazioni chimiche necessarie. Ciò richiede una notevole quantità di energia e attrezzature robuste.

Rischio di danneggiamento del substrato

L'elevato calore può essere un grosso problema. Può deformare, fondere o alterare la struttura interna del substrato che viene rivestito, specialmente se tale materiale è un polimero, un metallo a basso punto di fusione o presenta una struttura delicata. Ciò limita i tipi di materiali che possono essere rivestiti con la CVD termica.

La spinta verso soluzioni a bassa temperatura

Per superare questa limitazione, un obiettivo principale dello sviluppo CVD è raggiungere la deposizione a temperature più basse. Varianti come la CVD potenziata al plasma (PECVD) utilizzano il plasma invece del solo calore per fornire l'energia necessaria alla reazione, consentendo la deposizione di film di alta qualità su materiali sensibili al calore.

Fare la scelta giusta per il tuo obiettivo

La scelta dell'approccio di deposizione corretto dipende interamente dal tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è la massima purezza e qualità del film: La CVD termica tradizionale ad alta temperatura è spesso la scelta migliore per creare film densi e altamente cristallini per applicazioni esigenti come i semiconduttori.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore: È necessaria una variante a bassa temperatura come la CVD potenziata al plasma (PECVD) per depositare un film di qualità senza danneggiare il substrato sottostante.

- Se il tuo obiettivo principale è la protezione e la durata della superficie: La CVD è un metodo eccellente per creare uno strato non poroso e legato chimicamente che offre una protezione superiore contro la corrosione e l'usura.

In definitiva, la deposizione chimica da vapore è uno strumento fondamentale per ingegnerizzare materiali con precisione a livello atomico, consentendo le prestazioni richieste dalle nostre tecnologie più avanzate.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Reazioni chimiche in fase vapore depositano film solidi sui substrati. |

| Fasi chiave | Introduzione dei gas precursori, applicazione di energia (calore/plasma), deposizione del film, rimozione dei sottoprodotti. |

| Variabili di controllo | Temperatura, pressione, flussi di gas, tempo di deposizione. |

| Applicazioni | Semiconduttori, rivestimenti protettivi, ottica, celle solari, nanomateriali. |

| Vantaggi | Elevata purezza, controllo preciso dello spessore, film durevoli, materiali versatili. |

| Sfide | Alte temperature, rischio di danneggiamento del substrato, consumo energetico. |

| Varianti | CVD termica per alta purezza, PECVD per deposizione a bassa temperatura. |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni CVD avanzate? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni per forni ad alta temperatura, inclusi sistemi CVD/PECVD, personalizzate per diversi laboratori. La nostra profonda personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, dalla produzione di semiconduttori alle innovazioni nella scienza dei materiali. Contattaci oggi per discutere come la nostra esperienza può promuovere i tuoi progetti con rivestimenti affidabili e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono i principali vantaggi dei forni tubolari PECVD rispetto ai forni tubolari CVD? Temperatura inferiore, deposizione più rapida e altro ancora

- Qual è la differenza tra PVD e PECVD? Scegli la giusta tecnologia di rivestimento a film sottile

- Quali sono le tendenze future nella tecnologia CVD? IA, Sostenibilità e Materiali Avanzati

- Quali forme di energia possono essere applicate nella CVD per avviare reazioni chimiche? Esplora Calore, Plasma e Luce per Film Sottili Ottimali

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche