Alla base, la Deposizione Chimica da Vapore (CVD) è un metodo per costruire materiali solidi ad alte prestazioni atomo per atomo. È un processo di produzione che utilizza reazioni chimiche controllate in uno stato gassoso per depositare un film sottile eccezionalmente puro e durevole su un substrato. Questa tecnica è fondamentale per la creazione di componenti avanzati per industrie che vanno dai semiconduttori e l'ottica all'aerospaziale e all'energia.

La Deposizione Chimica da Vapore non è semplicemente una tecnica di rivestimento; è un processo fondamentale per la sintesi dei materiali. Il suo vero valore risiede nella sua capacità di costruire film sottili con un controllo chimico e strutturale preciso, creando materiali con proprietà spesso impossibili da ottenere con altri mezzi.

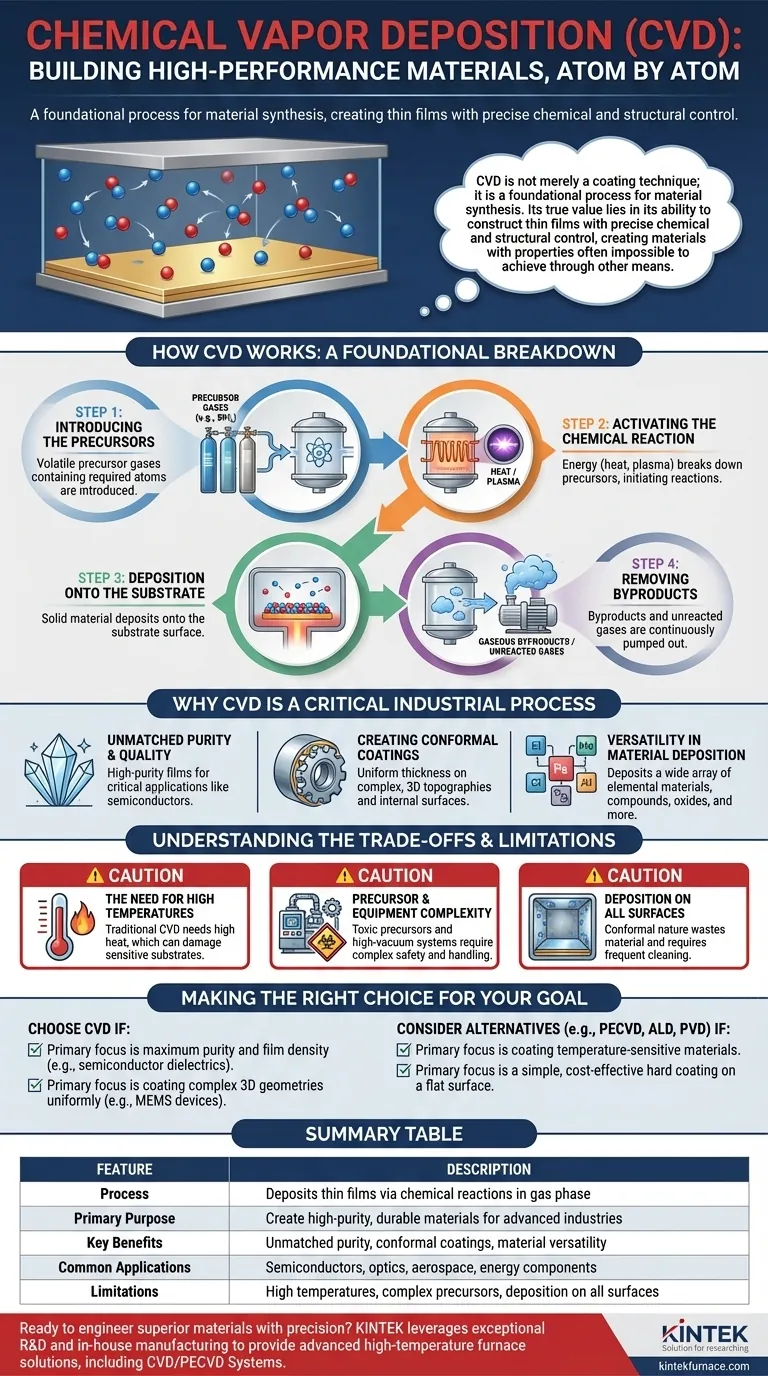

Come funziona la CVD: una suddivisione fondamentale

Per comprendere la CVD, è meglio vederla come una ricetta chimica precisa e a più stadi eseguita all'interno di una camera di reazione sigillata. Ogni stadio è fondamentale per la qualità finale del film depositato.

Fase 1: Introduzione dei precursori

Il processo inizia introducendo uno o più gas precursori volatili in una camera di reazione. Questi precursori sono composti chimici che contengono gli atomi necessari per il film finale. Ad esempio, per creare un film di silicio, potrebbe essere usato un precursore come il gas silano (SiH₄).

Fase 2: Attivazione della reazione chimica

L'energia viene applicata al sistema per scomporre i gas precursori e avviare le reazioni chimiche. Molto spesso, questa energia è il calore, con il substrato riscaldato a diverse centinaia o addirittura oltre mille gradi Celsius. Questo è noto come CVD termico. Altre varianti utilizzano il plasma (CVD assistita da plasma, o PECVD) o la luce (CVD foto-assistita) per guidare la reazione, spesso a temperature più basse.

Fase 3: Deposizione sul substrato

Mentre i gas precursori si decompongono e reagiscono vicino al substrato caldo, formano un materiale solido che si deposita sulla superficie. Questa deposizione avviene su tutte le superfici esposte, costruendo un film sottile e solido. Il processo è controllato per garantire che il film abbia lo spessore, la densità e la composizione chimica desiderati.

Fase 4: Rimozione dei sottoprodotti

Le reazioni chimiche producono il film solido desiderato e sottoprodotti gassosi. Questi sottoprodotti, insieme a eventuali gas precursori non reagiti, vengono continuamente pompati fuori dalla camera di reazione, garantendo un processo pulito e un materiale finale puro.

Perché la CVD è un processo industriale critico

La CVD non viene utilizzata perché è semplice o economica; viene utilizzata perché la qualità del materiale che produce è spesso ineguagliabile. I benefici rispondono direttamente alle esigenze della produzione ad alta tecnologia.

Purezza e qualità ineguagliabili

Poiché il processo inizia con gas altamente purificati e coinvolge reazioni chimiche specifiche, i film risultanti sono eccezionalmente puri e densi. Questo è fondamentale per applicazioni come i semiconduttori, dove anche minime impurità possono rovinare le prestazioni di un microchip.

Creazione di rivestimenti conformi

Un vantaggio chiave della CVD è la sua capacità di creare rivestimenti conformi. Ciò significa che il film si deposita con uno spessore uniforme su topografie complesse e tridimensionali, coprendo perfettamente gradini, trincee e superfici interne. Questo è qualcosa che i metodi di deposizione in linea di vista (come la PVD) non possono facilmente ottenere.

Versatilità nella deposizione dei materiali

Il processo CVD è straordinariamente versatile e può essere adattato per depositare un'ampia gamma di materiali. Questo include materiali elementari (come il silicio), composti (come il nitruro di silicio o il carburo di titanio), ossidi metallici, solfuri e altro ancora. Questa flessibilità consente agli ingegneri di creare strati di materiale personalizzati per funzioni specifiche.

Comprendere i compromessi e le limitazioni

Nessun processo è perfetto. Una valutazione obiettiva della CVD richiede il riconoscimento delle sue sfide intrinseche, che spesso definiscono se è la scelta giusta per un'applicazione.

La necessità di alte temperature

I processi CVD termici tradizionali richiedono temperature molto elevate. Questo calore può danneggiare o alterare le proprietà del substrato sottostante, specialmente se contiene plastiche, circuiti elettronici preesistenti o altri materiali sensibili alla temperatura.

Complessità dei precursori e delle attrezzature

I gas precursori utilizzati nella CVD possono essere altamente tossici, infiammabili o corrosivi, richiedendo sofisticati protocolli di sicurezza e attrezzature di manipolazione. I sistemi ad alto vuoto e ad alta temperatura stessi sono complessi e costosi da acquistare e mantenere.

Deposizione su tutte le superfici

La stessa natura conforme che rende potente la CVD può anche essere uno svantaggio. Il processo deposita il film su ogni superficie esposta all'interno della camera, comprese le pareti della camera e gli strumenti, non solo sul substrato previsto. Ciò può portare a sprechi di materiale e richiedere frequenti cicli di pulizia.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di deposizione dipende interamente dai requisiti tecnici e dai vincoli economici del tuo progetto. La CVD è uno strumento ad alte prestazioni per applicazioni esigenti.

- Se il tuo obiettivo principale è la massima purezza e densità del film: La CVD è spesso la scelta migliore per applicazioni come i dielettrici di gate dei semiconduttori, dove la qualità del materiale non è negoziabile.

- Se il tuo obiettivo principale è rivestire geometrie 3D complesse in modo uniforme: La natura conforme della CVD la rende ideale per il rivestimento di parti intricate, come i dispositivi MEMS o le superfici interne dei componenti.

- Se il tuo obiettivo principale è rivestire materiali sensibili alla temperatura: Devi considerare varianti CVD a bassa temperatura come la CVD assistita da plasma (PECVD) o la Deposizione da Strati Atomici (ALD), poiché la CVD termica tradizionale è probabilmente inadatta.

- Se il tuo obiettivo principale è un rivestimento duro semplice ed economico su una superficie piana: Altri metodi, come la Deposizione Fisica da Vapore (PVD), potrebbero offrire una soluzione più economica se la conformità assoluta della CVD non è richiesta.

In definitiva, comprendere la CVD ti consente di selezionare un processo che costruisce il tuo materiale dagli atomi in su, garantendo che le sue proprietà siano ingegnerizzate per le prestazioni.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Processo | Deposita film sottili tramite reazioni chimiche in fase gassosa |

| Scopo primario | Creare materiali durevoli e di elevata purezza per industrie avanzate |

| Vantaggi chiave | Purezza ineguagliabile, rivestimenti conformi, versatilità dei materiali |

| Applicazioni comuni | Semiconduttori, ottica, aerospaziale, componenti energetici |

| Limitazioni | Alte temperature, precursori complessi, deposizione su tutte le superfici |

Pronto a ingegnerizzare materiali superiori con precisione? KINTEK sfrutta una ricerca e sviluppo eccezionali e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD, su misura per diversi laboratori. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare le tue esigenze sperimentali uniche: contattaci oggi per discutere come possiamo migliorare la tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è il ruolo della temperatura nel PECVD? Ottimizzare la qualità del film e la protezione del substrato

- Cosa sono i film barriera ai gas e come interviene il PECVD nella loro creazione? Scopri le Soluzioni di Imballaggio Avanzate

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Qual è la differenza tra PVD e PECVD? Scegli la giusta tecnologia di rivestimento a film sottile

- Quali forme di energia possono essere applicate nella CVD per avviare reazioni chimiche? Esplora Calore, Plasma e Luce per Film Sottili Ottimali