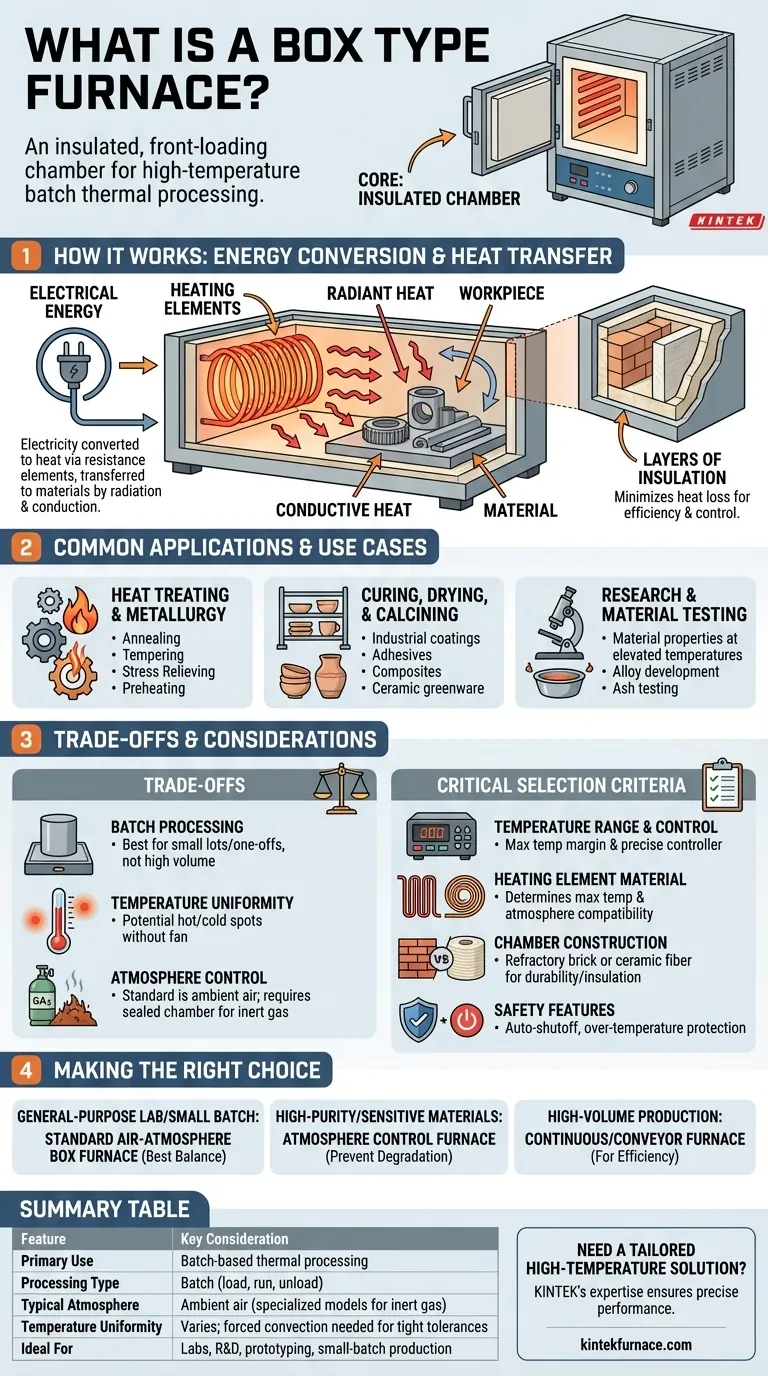

Nella sua essenza, un forno a scatola è una camera isolata a caricamento frontale utilizzata per la lavorazione termica ad alta temperatura. Caratterizzato da una semplice forma a scatola con una porta a battente o ad apertura verticale, funziona convertendo l'energia elettrica in calore. Questo calore viene quindi trasferito ai materiali all'interno tramite conduzione e irraggiamento per eseguire compiti come ricottura, polimerizzazione o rilascio delle tensioni.

Un forno a scatola è uno strumento fondamentale per la lavorazione termica a lotti. Il suo valore non risiede nella complessità, ma nella sua versatilità per una vasta gamma di applicazioni in cui è richiesto un ambiente ad alta temperatura controllato per un singolo pezzo o un gruppo di pezzi alla volta.

Il principio operativo fondamentale

Un forno a scatola opera su principi semplici e affidabili di conversione dell'energia e trasferimento di calore. Comprendere questa base è fondamentale per utilizzare l'attrezzatura in modo efficace.

Dall'elettricità al calore

Il processo inizia con elementi riscaldanti elettrici, tipicamente realizzati in leghe ad alta resistenza o compositi ceramici, montati lungo le pareti interne del forno. Quando una forte corrente elettrica li attraversa, la loro resistenza fa sì che si riscaldino intensamente, diventando incandescenti di colore rosso o bianco ed emettendo energia termica nella camera.

Trasferimento di calore all'interno della camera

Questa energia termica riscalda i materiali posti all'interno del forno attraverso due metodi principali. L'irraggiamento dagli elementi caldi viaggia attraverso lo spazio e viene assorbito dalla superficie del materiale, mentre la conduzione si verifica quando l'aria calda ambientale e il focolare del forno trasferiscono calore direttamente al materiale al contatto.

Il ruolo della scatola isolata

La "scatola" stessa è un componente critico. È costruita con strati di isolamento ad alta temperatura, come mattoni refrattari o fibra ceramica, per ridurre al minimo la perdita di calore. Ciò garantisce l'efficienza termica e consente al forno di raggiungere e mantenere temperature molto elevate in un ambiente stabile e controllato.

Applicazioni e casi d'uso comuni

La versatilità del forno a scatola lo rende un punto fermo nei laboratori, nelle officine di prototipazione e negli impianti di produzione su piccola scala in molti settori.

Trattamento termico e metallurgia

Questa è un'applicazione primaria. Processi come la ricottura (ammorbidimento dei metalli), la tempra (aumento della tenacità), il rilascio delle tensioni (rimozione delle tensioni interne derivanti da saldatura o lavorazione meccanica) e il preriscaldamento dei pezzi per la forgiatura o la saldatura sono compiti comuni per un forno a scatola.

Polimerizzazione, essiccazione e calcinazione

I forni a scatola sono ampiamente utilizzati per la polimerizzazione di rivestimenti industriali, adesivi e compositi. Sono essenziali anche per essiccare pezzi ceramici grezzi prima della cottura o per calcinare materiali per indurre un cambiamento di fase tramite calore elevato.

Ricerca e test sui materiali

In ambito di ricerca e sviluppo, i forni a scatola forniscono un ambiente termico controllato per testare le proprietà dei materiali a temperature elevate, sviluppare nuove leghe o eseguire test di cenere sui campioni.

Comprendere i compromessi

Sebbene versatile, il design del forno a scatola presenta limitazioni intrinseche. Valutarle obiettivamente rispetto alle proprie esigenze è fondamentale per una selezione corretta.

Lavorazione a lotti rispetto al flusso continuo

La caratteristica distintiva di un forno a scatola è il suo utilizzo per la lavorazione a lotti. Si carica un pezzo o un gruppo di pezzi, si esegue il ciclo termico e poi li si scarica. Questo è ideale per lavori unici o piccoli lotti, ma è inefficiente per la produzione ad alto volume, dove un forno a nastro trasportatore continuo sarebbe superiore.

Uniformità della temperatura

Ottenere una perfetta uniformità della temperatura può essere una sfida. Senza una ventola per far circolare l'aria, possono svilupparsi "punti caldi" statici vicino agli elementi riscaldanti, mentre altrove possono esistere "punti freddi". Per i processi che richiedono tolleranze di temperatura estremamente strette, è necessario un forno con ventola a convezione forzata.

Controllo dell'atmosfera

Un forno a scatola standard opera in aria ambiente. Questo non è adatto per i materiali che si ossidano (arrugginiscono) o reagiscono con l'aria ad alte temperature. Sebbene esistano forni a scatola specializzati con camere sigillate e porte per gas inerti (come Argon o Azoto), questi rappresentano un aumento significativo della complessità e dei costi.

Criteri di selezione critici

Scegliere il forno giusto richiede di far corrispondere le sue specifiche alle esigenze esatte del processo.

Intervallo di temperatura e controllo

Assicurati che la temperatura massima di esercizio del forno fornisca un margine di sicurezza al di sopra delle esigenze del tuo processo. Altrettanto importante è il regolatore di temperatura, che determina la precisione e la ripetibilità dei profili di riscaldamento e raffreddamento.

Materiale degli elementi riscaldanti

Il tipo di elemento riscaldante determina la temperatura massima del forno e la sua compatibilità con diverse atmosfere. I materiali comuni hanno diversi limiti di temperatura e durate.

Costruzione della camera

Il rivestimento interno del forno, che sia in mattoni refrattari rigidi o in fibra ceramica leggera, influisce sulla sua durata, sui tassi di riscaldamento/raffreddamento e sulla resistenza all'usura chimica. La scelta dipende dall'applicazione prevista e dai materiali lavorati.

Caratteristiche di sicurezza

Cerca sistemi di sicurezza critici come lo spegnimento automatico all'apertura della porta, la protezione da sovratemperatura per prevenire il surriscaldamento e le corrette certificazioni elettriche. Questi sono inderogabili per proteggere sia il personale che l'attrezzatura stessa.

Fare la scelta giusta per la tua applicazione

Usa il tuo obiettivo principale per guidare la tua decisione.

- Se la tua attenzione principale è il lavoro di laboratorio generico o le attività varie e a piccoli lotti: Un forno a scatola standard ad atmosfera d'aria offre il miglior equilibrio tra versatilità e costo.

- Se la tua attenzione principale è la lavorazione di metalli ad alta purezza o materiali sensibili all'ossigeno: Devi investire in un forno con capacità di controllo dell'atmosfera per prevenire il degrado del materiale.

- Se la tua attenzione principale è la produzione ad alto volume di pezzi identici: La natura a lotti di un forno a scatola sarà un collo di bottiglia; lo strumento corretto è un forno continuo o a nastro trasportatore.

In definitiva, la scelta del forno giusto consiste nel definire chiaramente le proprie esigenze di lavorazione termica prima di valutare l'attrezzatura.

Tabella riassuntiva:

| Caratteristica | Considerazione chiave |

|---|---|

| Uso principale | Lavorazione termica a lotti (ricottura, polimerizzazione, rilascio delle tensioni) |

| Tipo di lavorazione | Lavorazione a lotti (caricamento, esecuzione del ciclo, scaricamento) |

| Atmosfera tipica | Aria ambiente (modelli specializzati disponibili per gas inerte) |

| Uniformità della temperatura | Può variare; necessari modelli a convezione forzata per tolleranze strette |

| Ideale per | Laboratori, R&S, prototipazione e produzione a piccoli lotti |

Hai bisogno di un forno ad alta temperatura adattato al tuo processo specifico?

L'esperienza di KINTEK nelle soluzioni termiche avanzate garantisce al tuo laboratorio le prestazioni precise di cui ha bisogno. Sfruttando l'eccezionale R&S e la produzione interna, forniamo a diversi laboratori robusti forni a scatola, insieme a forni a muffola, a tubo, rotativi, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita ci consente di soddisfare con precisione le tue esigenze sperimentali uniche, dalla selezione dei materiali alla progettazione della camera.

Contatta KINTEL oggi stesso per discutere come possiamo progettare la soluzione ideale ad alta temperatura per la tua applicazione.

Guida Visiva

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché viene utilizzato un forno a muffola a scatola per il trattamento di ricottura a 800°C dei campioni di titanio LMD? Ottimizza le prestazioni del tuo materiale

- Qual è il significato dell'ambiente termico nella calcinazione? Ottieni fasi ceramiche pure con KINTEK

- Perché è necessario un raffreddamento immediato con acqua dopo la simulazione termica? Preservare la microstruttura della lega (CoCrNi)94Al3Ti3

- Qual è il significato della precisione del controllo della temperatura nei forni ad alta temperatura per il biossido di titanio drogato con carbonio?

- Come viene utilizzato un forno a muffola per il post-trattamento dei cristalli di AlN? Ottimizzare la purezza superficiale tramite ossidazione a stadi