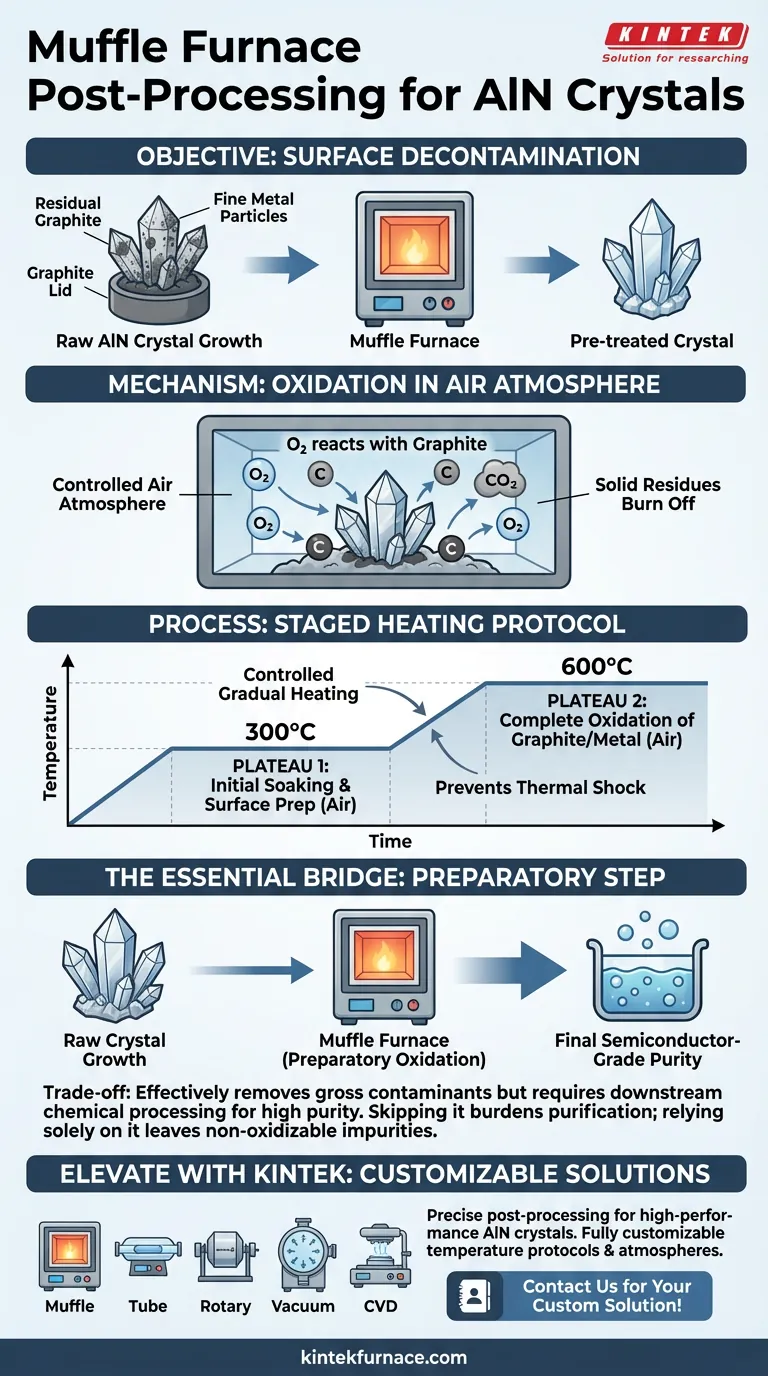

Il post-trattamento dei cristalli di Nitruro di Alluminio (AlN) utilizza un forno a muffola per eseguire un'importante fase di pulizia termica immediatamente dopo il ciclo di crescita. Sottoponendo i cristalli, ancora contenuti nel loro coperchio di grafite, a un riscaldamento a stadi in atmosfera d'aria, il forno ossida e rimuove i contaminanti superficiali come grafite residua e fini particelle metalliche.

Concetto Chiave Il forno a muffola funge da stadio di ossidazione preparatorio, utilizzando un'atmosfera d'aria e specifici plateau di temperatura (300°C e 600°C) per rimuovere i residui solidi, garantendo che i cristalli siano sufficientemente puliti per la successiva purificazione chimica.

L'Obiettivo: Rimozione dei Residui Post-Crescita

La funzione principale del forno a muffola in questo contesto è la decontaminazione superficiale.

Targeting di Contaminanti Specifici

Dopo la fase di crescita, i cristalli di AlN non sono immediatamente pronti per l'uso. Sono spesso rivestiti da particelle di grafite residue e residui metallici fini.

Questi contaminanti provengono solitamente dall'ambiente di crescita, in particolare dal coperchio e dal contenitore di grafite utilizzati durante il processo.

Il Meccanismo di Ossidazione

Il forno opera utilizzando un'atmosfera d'aria. Questo è un requisito funzionale, non solo un ambiente passivo.

L'ossigeno nell'aria reagisce con la grafite residua a base di carbonio ad alte temperature. Ciò provoca l'ossidazione (combustione) della grafite, staccandola efficacemente dalla superficie del cristallo.

Il Processo: Protocollo di Riscaldamento a Stadi

La pulizia efficace dei cristalli di AlN richiede un profilo termico controllato piuttosto che un singolo getto di calore.

Utilizzo di Plateau di Temperatura

Il processo impiega il riscaldamento a stadi. Il riferimento principale evidenzia due specifici punti di controllo della temperatura: 300°C e 600°C.

Mantenimento Termico

Mantenendo i cristalli a queste temperature specifiche, il forno garantisce l'ossidazione completa di diversi tipi di residui senza shock termici sui cristalli.

Questo approccio a stadi elimina gradualmente i contaminanti, preparando la superficie per la fase successiva del flusso di lavoro.

Comprensione dei Compromessi

Sebbene il forno a muffola sia essenziale, è importante riconoscere i limiti di questo specifico passaggio.

Il Trattamento Termico Non È Purificazione Totale

Il forno a muffola è uno strumento preparatorio, non la soluzione definitiva.

Sebbene rimuova efficacemente i contaminanti superficiali grossolani tramite ossidazione, da solo non raggiunge la purezza di grado semiconduttore. È progettato per facilitare, non sostituire, i processi a valle.

Dipendenza dal Trattamento Chimico

Il trattamento termico prepara i cristalli per successivi passaggi di purificazione chimica.

Saltare il passaggio del forno a muffola probabilmente sovraccaricherebbe la fase di purificazione chimica con eccessivi residui solidi, riducendone potenzialmente l'efficienza. Al contrario, fare affidamento esclusivamente sul forno lascerebbe indietro impurità non ossidabili.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la resa e la qualità dei tuoi cristalli di AlN, considera come questo passaggio termico si inserisce nella tua linea di lavorazione più ampia.

- Se il tuo obiettivo principale è l'Efficienza del Processo: Assicurati che il tuo forno sia programmato per il riscaldamento a stadi a 300°C e 600°C per massimizzare l'ossidazione dei residui di grafite.

- Se il tuo obiettivo principale è la Purezza del Cristallo: Considera il forno come uno stadio di pre-trattamento obbligatorio per proteggere l'efficacia dei tuoi bagni di purificazione chimica finali.

Il forno a muffola funge da ponte essenziale tra la crescita grezza del cristallo e la finitura chimica ad alta purezza.

Tabella Riassuntiva:

| Fase del Processo | Temperatura | Scopo | Atmosfera |

|---|---|---|---|

| Primo Plateau | 300°C | Mantenimento termico iniziale e preparazione superficiale | Aria |

| Secondo Plateau | 600°C | Ossidazione completa dei residui di grafite e particelle metalliche | Aria |

| Fase Finale | Variabile | Transizione alla purificazione chimica per purezza di grado semiconduttore | N/A |

Eleva la Tua Purezza dei Cristalli con KINTEK

Il post-trattamento preciso è fondamentale per i cristalli di Nitruro di Alluminio ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare i tuoi specifici protocolli di temperatura e requisiti atmosferici.

Sia che tu abbia bisogno di riscaldamento a stadi per l'ossidazione o di ambienti sottovuoto avanzati per la sintesi di materiali, i nostri forni ad alta temperatura da laboratorio forniscono la stabilità termica che la tua ricerca richiede.

Pronto a ottimizzare il tuo flusso di lavoro post-crescita? Contattaci oggi stesso per discutere la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Xiaochun Tao, Zhanggui Hu. Growth of Spontaneous Nucleation AlN Crystals by Al-Base Alloy Evaporation in Nitrogen Atmosphere. DOI: 10.3390/cryst14040331

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come viene utilizzato un forno a muffola di laboratorio ad alta temperatura nella sintesi di g-C3N4? Ottimizza la tua policondensazione termica

- Qual è il ruolo di un forno ad alta temperatura a scatola da laboratorio nella post-elaborazione di polveri di nanosheet di talco?

- In che modo il forno a muffola ottimizza il flusso di lavoro di elaborazione? Ottieni risultati più rapidi, più puri e più precisi

- Come una muffola facilita la formazione di catalizzatori a cluster Ru-2? Precisione per la calcinazione del rutenio

- Cos'è un forno a scatola e quali sono i suoi altri nomi? Scopri i suoi usi e vantaggi chiave

- Qual è la funzione di un forno a muffola ad alta temperatura nel trattamento termico a due stadi della schiuma di nichel rivestita in PTFE?

- Qual è il ruolo tecnico di un forno a muffola nella preparazione delle ceneri di fanghi di tintura? Ottimizzare l'attivazione pozzolanica

- Quali sono i vantaggi della configurazione del forno a caricamento dal basso? Ottenere un controllo ad alta temperatura e protezione degli elementi