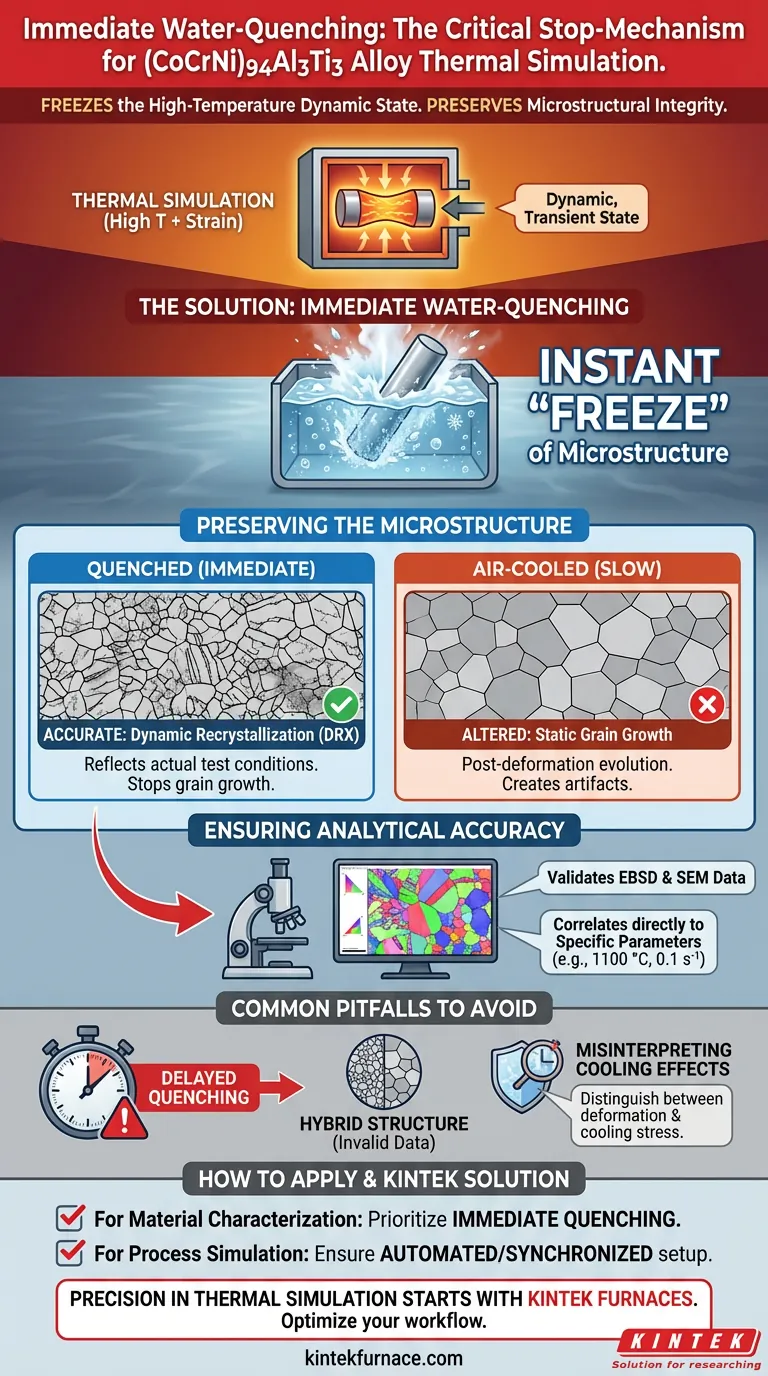

Il raffreddamento immediato con acqua è il meccanismo di arresto critico necessario per preservare l'integrità degli esperimenti di simulazione termica. Per i campioni di lega (CoCrNi)94Al3Ti3, questo rapido raffreddamento è essenziale per "congelare" istantaneamente la struttura interna del metallo così come esiste ad alte temperature, prevenendo l'evoluzione termica naturale che si verifica nel momento in cui la deformazione si interrompe.

Concetto chiave Quando una lega viene deformata ad alta temperatura, la sua struttura interna si trova in uno stato dinamico e transitorio. Il raffreddamento immediato con acqua arresta ogni attività termica per preservare la specifica microstruttura di Ricristallizzazione Dinamica (DRX), garantendo che l'analisi successiva rifletta le condizioni di prova effettive piuttosto che artefatti di raffreddamento.

Preservare la Microstruttura Transitoria

Bloccare la Ricristallizzazione Dinamica (DRX)

Durante la simulazione termica, la lega subisce un processo chiamato Ricristallizzazione Dinamica (DRX). Questa modifica microstrutturale è guidata dalla specifica combinazione di calore e deformazione meccanica applicata durante il test. Il raffreddamento con acqua utilizza rapidi tassi di raffreddamento per catturare questo stato esatto, bloccando la microstruttura in posizione prima che possa rilassarsi o cambiare.

Prevenire la Crescita Statica dei Grani

Se il campione viene lasciato raffreddare lentamente (raffreddamento ad aria), i grani interni continueranno ad evolversi. Questo fenomeno post-deformazione è noto come crescita statica dei grani. Abbassando immediatamente la temperatura, si rimuove l'energia termica necessaria per questa crescita, garantendo che la dimensione dei grani rimanga esattamente quella del momento in cui la deformazione è cessata.

Garantire l'Accuratezza Analitica

Validare i Dati EBSD e SEM

Tecniche di imaging avanzate, come la Diffrazione di Elettroni Retrodiffusi (EBSD) e la Microscopia Elettronica a Scansione (SEM), vengono utilizzate per analizzare il comportamento della lega. Questi strumenti sono estremamente sensibili e rilevano dettagli minuti nell'orientamento dei grani e nella struttura dei bordi. Se il campione non viene raffreddato, le immagini prodotte rappresenteranno uno stato "rilassato", rendendo i dati fattualmente errati riguardo alle condizioni di prova.

Correlare i Dati a Parametri Specifici

Per comprendere come si comporta la lega in condizioni precise, la microstruttura finale deve corrispondere direttamente ai parametri di input. Ad esempio, quando si testa a 1100 °C con una velocità di deformazione di 0,1 s⁻¹, la struttura risultante è unica per quelle variabili. Il raffreddamento garantisce che le proprietà fisiche osservate siano il risultato diretto di quegli input specifici, non un sottoprodotto di un raffreddamento incontrollato.

Errori Comuni da Evitare

Il Rischio di un Raffreddamento Ritardato

L'errore più critico in questo processo è un ritardo tra la cessazione della deformazione e l'introduzione dell'acqua. Anche un ritardo di pochi secondi consente al materiale di trattenere abbastanza calore affinché la microstruttura si alteri. Ciò porta a una struttura ibrida, parzialmente dinamica e parzialmente statica, che compromette la validità dell'intera simulazione.

Interpretazione Errata degli Effetti del Raffreddamento

È fondamentale distinguere tra gli effetti causati dalla deformazione e gli effetti causati dal metodo di raffreddamento. Sebbene il raffreddamento sia necessario per bloccare la struttura, è necessario assicurarsi che l'analisi si concentri sulle caratteristiche ad alta temperatura preservate dal raffreddamento, piuttosto che sulle sollecitazioni termiche introdotte dalla rapida caduta di temperatura stessa.

Come Applicare Questo al Tuo Progetto

Per garantire che i dati della tua simulazione termica siano difendibili e accurati, considera quanto segue riguardo alla tua strategia di raffreddamento:

- Se il tuo obiettivo principale è la caratterizzazione del materiale: Dai priorità al raffreddamento immediato per garantire che le immagini EBSD/SEM riflettano il vero stato ad alta temperatura della lega.

- Se il tuo obiettivo principale è la simulazione del processo: Assicurati che il tuo sistema di raffreddamento sia automatizzato o strettamente sincronizzato per eliminare qualsiasi ritardo dopo la deformazione.

Trattando la fase di raffreddamento come una variabile critica piuttosto che un ripensamento, ti assicuri che i tuoi dati rimangano una vera finestra sul comportamento della lega ad alta temperatura.

Tabella Riassuntiva:

| Caratteristica | Impatto del Raffreddamento Immediato | Impatto del Raffreddamento Lento ad Aria |

|---|---|---|

| Microstruttura | Preserva la Ricristallizzazione Dinamica (DRX) | Subisce Crescita Statica dei Grani |

| Stato Termico | "Congela" lo stato transitorio ad alta temperatura | Consente l'evoluzione termica naturale |

| Integrità dei Dati | Alta: Corrisponde direttamente ai parametri di test | Bassa: Include artefatti di raffreddamento |

| Valore Analitico | Valida l'accuratezza di EBSD e SEM | Le immagini risultanti riflettono uno stato "rilassato" |

| Fattore di Rischio | Cambiamento strutturale minimo | Alto rischio di strutture ibride e non valide |

La precisione nella simulazione termica richiede precisione nel controllo del riscaldamento e del raffreddamento. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, a Tubo, sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le rigorose esigenze della ricerca sulle leghe e della scienza dei materiali. Assicurati che i tuoi campioni (CoCrNi)94Al3Ti3 forniscano dati difendibili con i nostri forni da laboratorio ad alta temperatura. Contatta KINTEK oggi stesso per ottimizzare il tuo flusso di lavoro di simulazione termica!

Guida Visiva

Riferimenti

- Optimized Control of Hot-Working Parameters in Hot-Forged (CoCrNi)94Al3Ti3 Medium-Entropy Alloy. DOI: 10.3390/coatings15060706

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché il riscaldamento a induzione elettromagnetica è considerato ecologico? Emissioni zero e alta efficienza

- Qual è il significato dell'uso di un forno elettrico da laboratorio per la tempra e rinvenimento dell'acciaio per scafi? Ottenere un controllo preciso della microstruttura

- Perché gli stampi in grafite vengono preriscaldati a 800 °C per la fusione di Invar 36? Ottenere una produzione di lingotti di alta qualità

- Come fanno le presse per compresse da laboratorio a garantire le prestazioni nei prototipi di batterie allo iodio? Ottimizza oggi il contatto interfacciale

- Qual è la funzione del forno ad arco elettrico nella produzione di UMG-Si? Alimentare la Trasformazione del Silicio

- Qual è lo svantaggio della ceramica dentale? Pesando costo, resistenza ed estetica

- Qual è il meccanismo della polvere di letto nella sinterizzazione LLZO? Ottimizzare la stabilità del litio e la purezza di fase

- Perché è necessario un forno di essiccazione a temperatura costante ad alta precisione per il biochar? Proteggere le delicate strutture dei pori