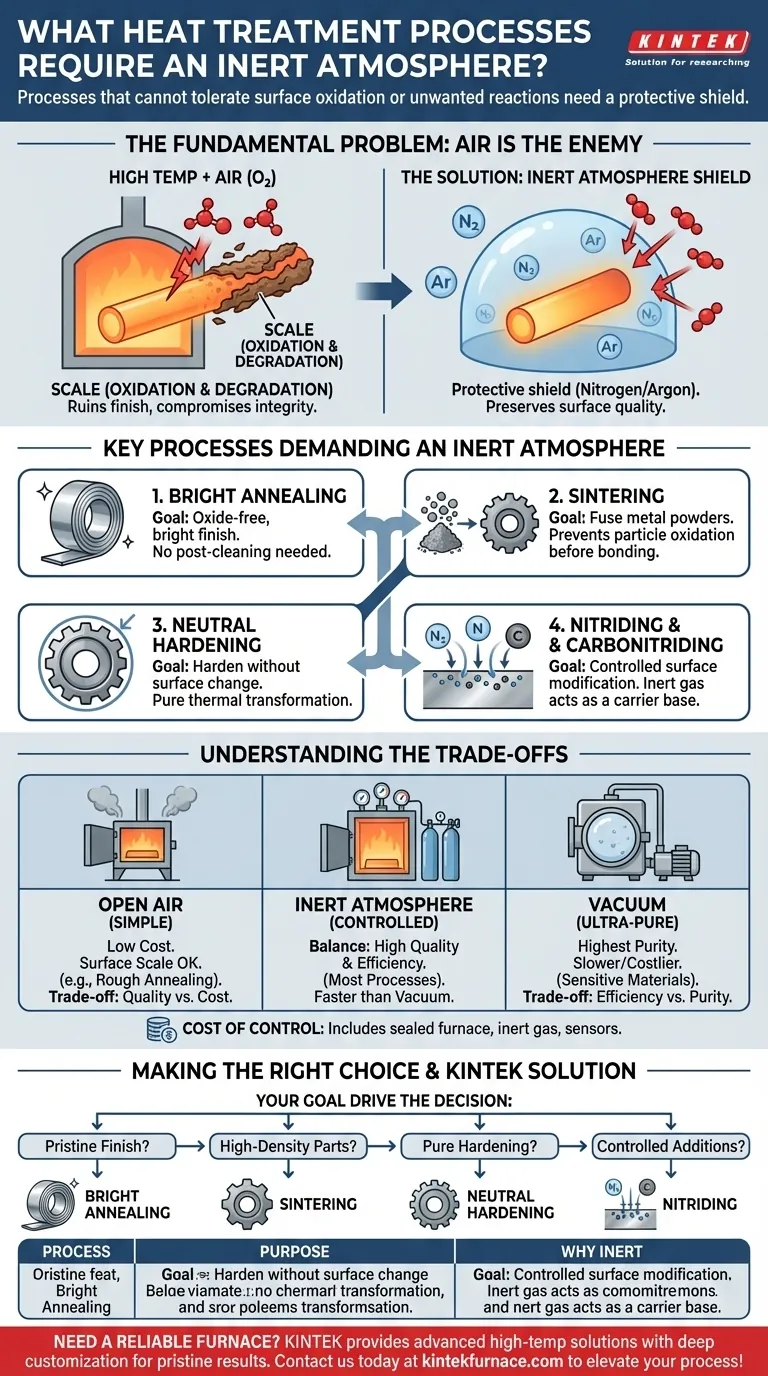

In breve, i processi di trattamento termico che non tollerano alcuna ossidazione superficiale o reazioni chimiche indesiderate richiedono un'atmosfera inerte. Esempi chiave includono la ricottura brillante, la sinterizzazione, la tempra neutra e trattamenti superficiali specifici a base di gas come la nitrurazione e la carbonitrurazione, dove l'obiettivo è ottenere una finitura incontaminata e un controllo preciso delle proprietà finali del materiale.

Lo scopo fondamentale di un'atmosfera inerte non riguarda il calore in sé, ma la creazione di uno scudo protettivo. Alle alte temperature, l'ossigeno diventa altamente reattivo, causando incrudimento e degrado. Un'atmosfera inerte sostituisce l'aria reattiva con un gas non reattivo, preservando l'integrità del materiale e la qualità della superficie.

Il Problema Fondamentale: Perché l'Aria è il Nemico

Durante il trattamento termico, le alte temperature agiscono da catalizzatore per le reazioni chimiche. L'aria normale intorno a noi, composta da circa il 21% di ossigeno e altri gas in traccia, diventa aggressiva e dannosa per il pezzo metallico.

La Sfida dell'Ossidazione

L'ossidazione è la reazione primaria che deve essere prevenuta. Quando il metallo caldo è esposto all'ossigeno, forma uno strato di ossido metallico sulla superficie, comunemente noto come scaglia.

Questa scaglia è deleteria. Causa scolorimento, rovina la finitura superficiale e può interferire con le fasi produttive successive come la placcatura o la verniciatura.

Compromissione dell'Integrità del Materiale

Oltre all'aspetto superficiale, reazioni indesiderate possono alterare la composizione chimica dello strato superficiale del materiale.

Ciò può portare a una perdita di proprietà specifiche, come durezza o resistenza a fatica, compromettendo le prestazioni e l'affidabilità del componente finale.

Processi Chiave che Richiedono un'Atmosfera Inerte

Alcuni processi sono definiti dalla loro necessità di un ambiente controllato. Il gas inerte—tipicamente azoto, argon o una miscela—assicura che il trattamento termico raggiunga l'obiettivo prefissato senza effetti collaterali.

Ricottura Brillante

Il nome stesso "ricottura brillante" implica il risultato desiderato: una finitura superficiale pulita, brillante, a specchio. Questo processo ammorbidisce il metallo senza creare alcun ossido superficiale, rendendolo pronto per l'uso senza necessità di pulizia o decapaggio post-trattamento.

Sinterizzazione

La sinterizzazione è il processo di fusione di materiali in polvere (spesso metalli) in una massa solida tramite calore. Un'atmosfera inerte è fondamentale per impedire che le fini particelle metalliche si ossidino prima di potersi legare, garantendo un pezzo finale denso e resistente.

Tempra Neutra

Nella tempra neutra, l'obiettivo è aumentare la durezza di un componente in acciaio senza alterarne la chimica superficiale. Un'atmosfera inerte è "neutra", il che significa che non aggiunge né sottrae elementi come il carbonio, consentendo una pura indurimento attraverso la sola trasformazione termica.

Modifica Superficiale Controllata (Nitrurazione e Carbonitrurazione)

Sebbene possa sembrare controintuitivo, anche i processi progettati per aggiungere elementi specifici alla superficie richiedono un'atmosfera controllata. Nella nitrurazione o carbonitrurazione, viene introdotta una quantità precisa di gas contenente azoto o carbonio.

Un gas inerte viene utilizzato come gas base o di trasporto, impedendo all'ossigeno di interferire, consentendo al contempo agli elementi previsti di diffondersi nella superficie in modo altamente controllato.

Comprendere i Compromessi

Scegliere di utilizzare un forno a atmosfera inerte implica bilanciare i requisiti di qualità rispetto alla complessità operativa e ai costi. Non è la scelta predefinita per tutti i trattamenti termici.

Atmosfera Inerte rispetto all'Aria Aperta

I forni più semplici operano ad aria aperta. Questo è accettabile per processi come la ricottura grezza o il rilassamento delle tensioni dove la finitura superficiale non è una preoccupazione primaria e si può tollerare o rimuovere successivamente uno strato di scaglia. Il compromesso è qualità contro costo.

Atmosfera Inerte rispetto ai Forni a Vuoto

Un forno a vuoto raggiunge un obiettivo simile rimuovendo quasi tutti i gas atmosferici anziché sostituirli. Il vuoto è spesso superiore per i materiali estremamente sensibili (come titanio o metalli refrattari) e fornisce il massimo livello di purezza in assoluto.

Tuttavia, i forni a atmosfera inerte possono spesso raggiungere la temperatura più rapidamente e possono essere più convenienti per i processi che non richiedono un vuoto spinto, offrendo un equilibrio tra alta qualità ed efficienza di processo.

Il Costo del Controllo

L'implementazione di un'atmosfera inerte aggiunge spese. Questo include il costo iniziale più elevato di un forno sigillato, il costo continuo dell'acquisto di gas inerte e la necessità di sensori e sistemi di controllo sofisticati per monitorare e mantenere la purezza dell'atmosfera.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione dovrebbe essere guidata dai requisiti non negoziabili del tuo prodotto finale.

- Se la tua attenzione principale è una finitura superficiale immacolata e priva di ossidi: la ricottura brillante in atmosfera inerte è essenziale per evitare costosi e dannosi passaggi di post-lavorazione.

- Se la tua attenzione principale è creare pezzi ad alta densità da polveri metalliche: la sinterizzazione in ambiente inerte è necessaria per garantire un legame appropriato e l'integrità del materiale.

- Se la tua attenzione principale è indurire un pezzo senza alterare il suo contenuto di carbonio superficiale: la tempra neutra in atmosfera controllata è l'unico modo per ottenerlo.

- Se la tua attenzione principale è controllare precisamente l'aggiunta di elementi alla superficie: processi come la nitrurazione dipendono da un gas vettore inerte per prevenire reazioni collaterali indesiderate.

In definitiva, specificare un'atmosfera inerte è una decisione di investire nel controllo per garantire la qualità finale e le prestazioni del componente.

Tabella Riassuntiva:

| Processo | Scopo Principale | Perché è Necessaria l'Atmosfera Inerte |

|---|---|---|

| Ricottura Brillante | Ottenere una finitura superficiale a specchio priva di ossidi | Previene l'ossidazione per non richiedere pulizia post-trattamento |

| Sinterizzazione | Fondere polveri metalliche in pezzi solidi e densi | Evita l'ossidazione delle particelle prima del legame |

| Tempra Neutra | Indurire l'acciaio senza alterare la chimica superficiale | Mantiene la neutralità per una pura tempra |

| Nitrurazione/Carbonitrurazione | Aggiungere azoto/carbonio alla superficie in modo controllato | Utilizza gas inerte come base per prevenire interferenze |

Hai bisogno di un forno a atmosfera inerte affidabile per il tuo laboratorio? KINTEK sfrutta eccellenti capacità di R&S e produzione interna per fornire soluzioni avanzate ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione approfondita, soddisfiamo precisamente le tue esigenze sperimentali uniche—garantendo finiture impeccabili, controllo preciso ed efficienza migliorata. Contattaci oggi per discutere come i nostri forni possono elevare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale