La calcinazione in un forno a muffola industriale ad alta temperatura funge da stadio di transizione chimica e strutturale definitivo nella preparazione dei catalizzatori. Questo processo utilizza energia termica precisa per decomporre i precursori metallici, rimuovere le impurità organiche e ingegnerizzare la fase cristallina finale del materiale. Controllando l'ambiente di ossidazione, il forno trasforma miscele chimiche instabili in strutture catalitiche ad alta purezza, attive e fisicamente stabili.

La funzione principale della calcinazione è la trasformazione termica dei precursori nei loro stati attivi finali, garantendo che il catalizzatore possieda la corretta composizione chimica, struttura cristallina e morfologia superficiale richieste per la reattività industriale.

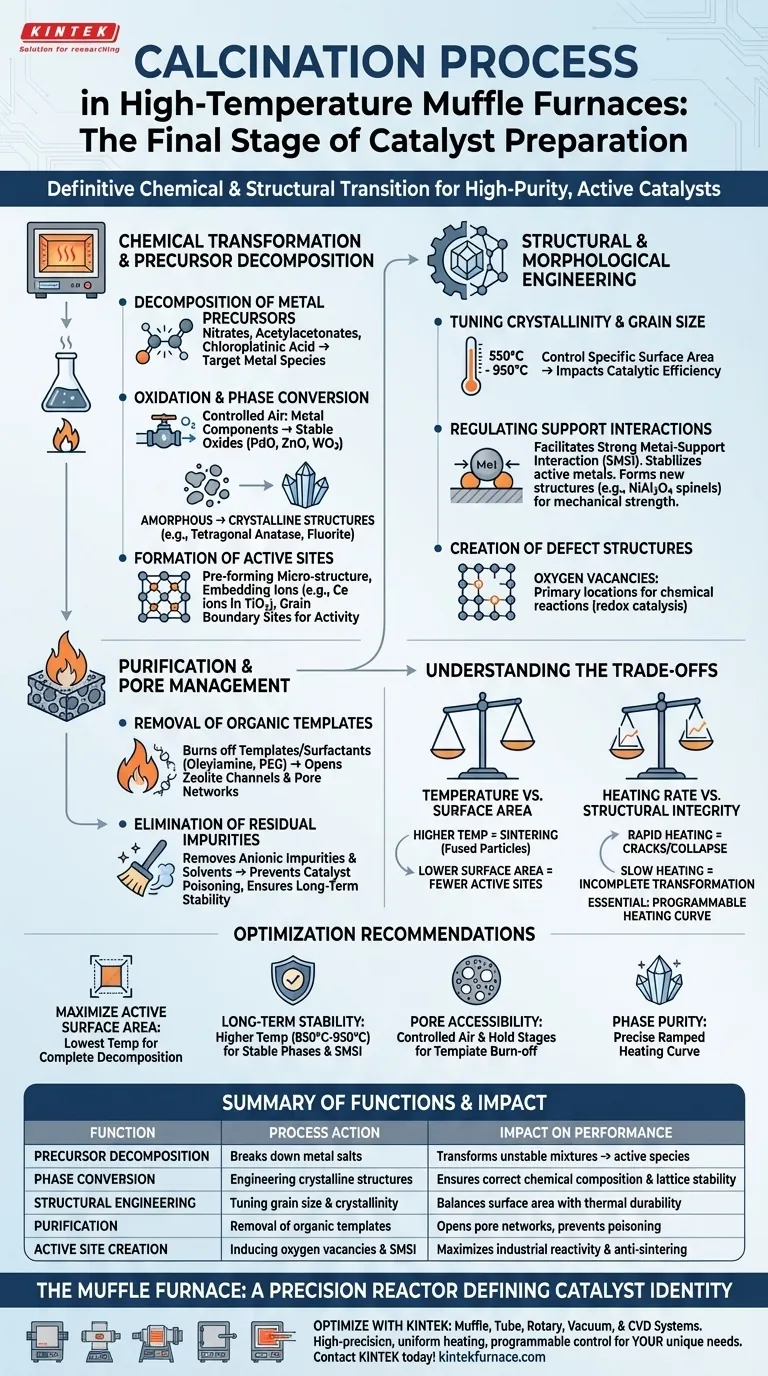

Trasformazione Chimica e Decomposizione dei Precursori

Decomposizione dei Precursori Metallici

Il forno fornisce il calore necessario per scomporre sali e complessi metallici adsorbiti sul supporto del catalizzatore. Ligandi comuni come nitrati, acetilacetonati e acido cloroplatinico vengono decomposti termicamente durante questa fase. Ciò lascia le specie metalliche target in uno stato pronto per ulteriori reazioni o per l'uso finale.

Ossidazione e Conversione di Fase

In un ambiente d'aria controllato, i componenti metallici vengono convertiti in stati ossidi stabili come ossido di palladio (PdO), ossido di zinco (ZnO) o triossido di tungsteno (WO3). Il forno consente la trasformazione di materiali precursori amorfi in specifiche strutture cristalline, come la struttura tetragonale dell'anatasio nel biossido di titanio o la struttura fluoritica nell'ossido di cerio.

Formazione di Siti Attivi

Il processo di calcinazione è responsabile della pre-formazione della microstruttura dei siti attivi. Può facilitare l'incorporazione di ioni in un reticolo—come ioni cerio in un reticolo di biossido di titanio—o la formazione di siti attivi ai bordi dei grani, essenziali per l'attività fotocatalitica o chimica.

Ingegneria Strutturale e Morfologica

Regolazione della Cristallinità e della Dimensione dei Grani

Regolando la temperatura del forno—spesso compresa tra 550°C e 950°C—i produttori possono controllare con precisione la cristallinità e la dimensione dei grani del catalizzatore. Questa regolazione della temperatura influisce direttamente sull'area superficiale specifica, che è un motore primario dell'efficienza catalitica.

Regolazione delle Interazioni Supporto-Metallo

Il trattamento ad alta temperatura facilita la Strong Metal-Support Interaction (SMSI), che stabilizza i metalli attivi su un supporto. In alcuni casi, la calcinazione induce reazioni allo stato solido che formano nuove strutture come spinelli NiAl2O4, che migliorano significativamente la resistenza meccanica e le proprietà anti-sinterizzazione del catalizzatore.

Creazione di Strutture Difettose

Il trattamento termico nel forno a muffola può essere utilizzato per creare intenzionalmente vacanze di ossigeno. Questi difetti fungono spesso da sedi primarie per le reazioni chimiche, in particolare nella catalisi di ossidoriduzione (redox).

Purificazione e Gestione dei Pori

Rimozione di Modelli Organici e Tensioattivi

Molti catalizzatori sono sintetizzati utilizzando "modelli" organici o tensioattivi come oleilammina o PEG per controllare forma e dimensione. La calcinazione "brucia" questi materiali organici, aprendo efficacemente i canali zeolitici o le reti porose che altrimenti sarebbero bloccate.

Eliminazione delle Impurità Residue

L'ambiente del forno garantisce la completa rimozione di impurità anioniche residue e solventi. Questo risultato di alta purezza è fondamentale per prevenire l'avvelenamento del catalizzatore e garantire la stabilità a lungo termine della polvere ossida finale.

Comprendere i Compromessi

Temperatura vs. Area Superficiale

Mentre temperature più elevate sono spesso necessarie per ottenere una fase cristallina stabile, esse promuovono anche il sintering. Il calore eccessivo fa fondere insieme le piccole particelle, riducendo drasticamente l'area superficiale disponibile e, di conseguenza, il numero di siti attivi disponibili.

Velocità di Riscaldamento vs. Integrità Strutturale

L'uso di una curva di riscaldamento programmabile è essenziale; se la temperatura sale troppo rapidamente, la rapida fuoriuscita dei gas in decomposizione può causare crepe fisiche o collasso strutturale nel supporto del catalizzatore. Al contrario, un processo di riscaldamento troppo lento può portare a una trasformazione di fase incompleta o a una crescita indesiderata dei grani.

Come Applicare Questo al Tuo Progetto

Raccomandazioni per l'Ottimizzazione

Una calcinazione di successo richiede il bilanciamento dell'energia termica con la delicata struttura fisica del catalizzatore.

- Se il tuo obiettivo principale è massimizzare l'area superficiale attiva: Dai priorità alla temperatura di calcinazione più bassa possibile che consenta comunque una completa decomposizione del precursore per prevenire il sintering.

- Se il tuo obiettivo principale è la stabilità termica a lungo termine: Utilizza temperature più elevate (ad es. 850°C–950°C) per facilitare la formazione di fasi cristalline stabili e forti interazioni metallo-supporto.

- Se il tuo obiettivo principale è l'accessibilità dei pori negli zeoliti: Assicurati un flusso d'aria controllato e fasi di mantenimento specifiche per ossidare completamente gli agenti modello organici senza collassare il reticolo poroso.

- Se il tuo obiettivo principale è la purezza di fase: Utilizza un forno a muffola programmabile per seguire una curva di riscaldamento a rampa precisa, garantendo che l'intero volume del materiale raggiunga la temperatura di transizione target.

Il forno a muffola non è semplicemente un riscaldatore, ma un reattore di precisione che definisce l'identità finale e le prestazioni del catalizzatore industriale.

Tabella Riassuntiva:

| Funzione di Calcinazione | Azione del Processo | Impatto sulle Prestazioni del Catalizzatore |

|---|---|---|

| Decomposizione dei Precursori | Scompone sali metallici (nitrati, ecc.) | Trasforma miscele instabili in specie metalliche/ossidi attive |

| Conversione di Fase | Ingegnerizzazione di strutture cristalline (es. Anatase) | Garantisce la corretta composizione chimica e la stabilità del reticolo |

| Ingegneria Strutturale | Regolazione della dimensione dei grani e della cristallinità | Bilancia l'area superficiale specifica con la durabilità termica |

| Purificazione | Rimozione di modelli/tensioattivi organici | Apre le reti porose e previene l'avvelenamento del catalizzatore |

| Creazione di Siti Attivi | Induzione di vacanze di ossigeno e SMSI | Massimizza la reattività industriale e le proprietà anti-sinterizzazione |

Ottimizza la Tua Produzione di Catalizzatori con KINTEK

Una calcinazione precisa fa la differenza tra un catalizzatore ad alte prestazioni e un lotto fallito. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativo, Sottovuoto e CVD ad alta precisione, tutti personalizzabili per le tue esigenze uniche di laboratorio e industriali.

Sia che tu stia ingegnerizzando dimensioni di grani specifiche o massimizzando l'area superficiale attiva, i nostri forni ad alta temperatura forniscono il riscaldamento uniforme e il controllo programmabile richiesti per la perfezione.

Pronto ad aggiornare le capacità del tuo laboratorio? Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- C. Romero, R.M. Navarro. Methanol Synthesis from CO2 over ZnO-Pd/TiO2 Catalysts: Effect of Pd Precursors on the Formation of ZnPd-ZnO Active Sites. DOI: 10.3390/catal15010055

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è il significato della calcinazione ad alta temperatura in un forno a muffola? Padronanza della preparazione del catalizzatore Ce-TiO2

- Qual è la differenza tra un forno a muffola e un forno? Una guida alla purezza della lavorazione ad alta temperatura

- In che modo il sistema di scarico in alcuni forni a muffola contribuisce alla sicurezza? Prevenire i pericoli e garantire un funzionamento sicuro

- Quale strategia di raffreddamento deve essere seguita in un forno a muffola per nanofibre di BiFeO3? Garantire l'integrità strutturale

- Cosa rende i forni a muffola adatti ad applicazioni esigenti? Progettati per precisione e durata in processi ad alto rischio

- Perché un forno a muffola da laboratorio ad alta temperatura è necessario per la produzione di AMCCS? Garantire l'integrità del rivestimento

- Come contribuisce un forno a muffola al trattamento termico del CRP? Sblocca un'elevata reattività nella polvere riciclata

- Qual è il vantaggio di personalizzare un forno a muffola? Ottenere precisione e affidabilità per le vostre applicazioni uniche