In breve, l'idoneità di un forno a muffola per applicazioni esigenti deriva da una combinazione di robusta costruzione fisica, gestione termica avanzata e riscaldamento altamente uniforme. Questi elementi lavorano insieme per creare un ambiente operativo stabile, prevedibile e ripetibile, che è il requisito primario per qualsiasi processo termico ad alto rischio.

Il punto chiave non è semplicemente che i forni a muffola si riscaldano, ma che sono progettati per mantenere temperature precise, uniformi e affidabili sotto stress. Questa attenzione alla stabilità e alla durata è ciò che li distingue dalle attrezzature standard e li rende affidabili per lavori critici di laboratorio e industriali.

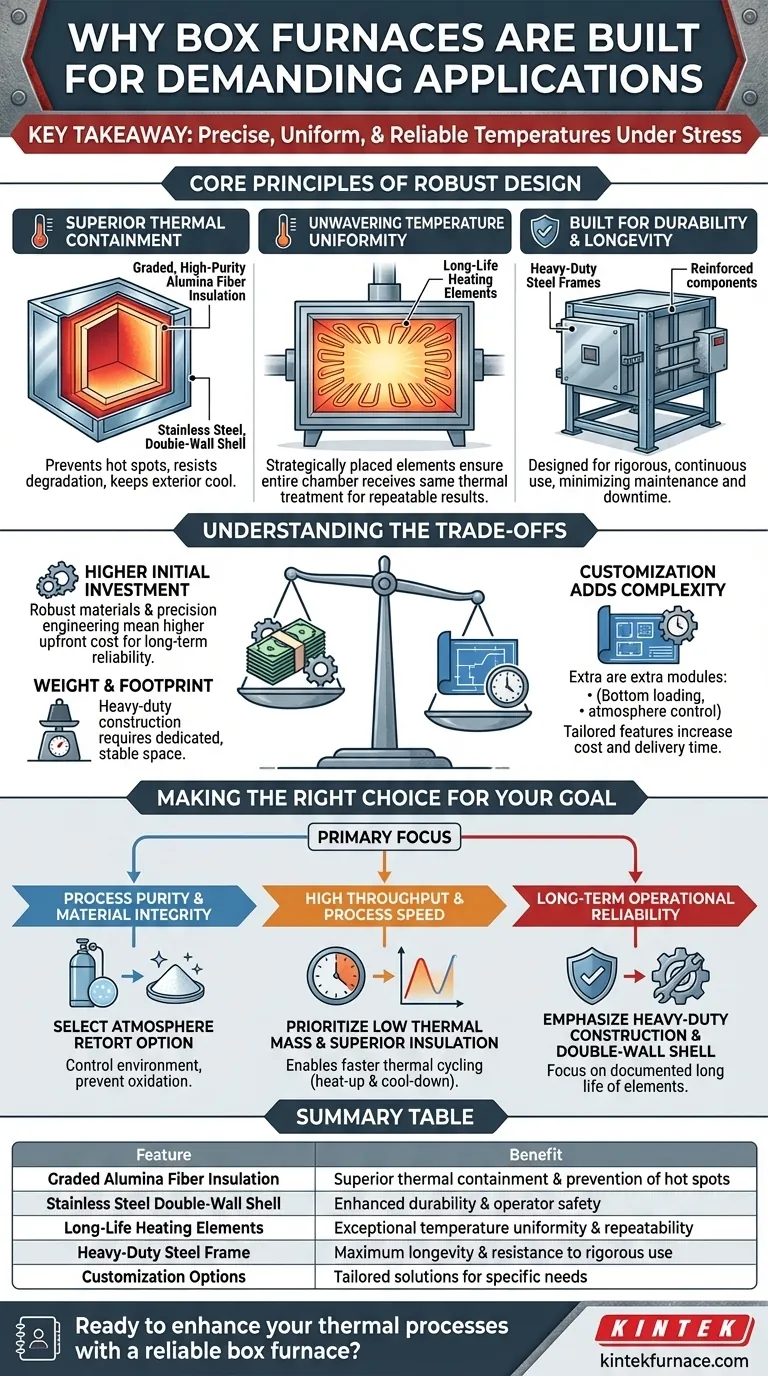

I Principi Fondamentali della Robusta Progettazione dei Forni

Un'applicazione esigente – sia nella scienza dei materiali, nella metallurgia o nel controllo qualità – è definita dalla sua intolleranza all'errore. La progettazione di un forno a muffola ad alte prestazioni affronta direttamente questo problema concentrandosi su tre principi fondamentali.

Contenimento Termico Superiore

La prima priorità è mantenere il calore esattamente dove deve essere: all'interno della camera.

Questo si ottiene attraverso un sistema di isolamento in fibra di allumina di alta purezza e graduato. A differenza dell'isolamento a strato singolo, questo approccio a strati è progettato per resistere alla degradazione e prevenire la formazione di "punti caldi", anche a temperature estreme.

L'isolamento è alloggiato all'interno di un guscio a doppia parete in acciaio inossidabile. Questa costruzione resistente non solo fornisce una durata eccezionale, ma mantiene anche l'esterno del forno fresco al tatto, garantendo la sicurezza dell'operatore e la stabilità.

Uniformità Incondizionata della Temperatura

Per processi come la ricottura o la sinterizzazione, variazioni di temperatura anche di pochi gradi possono rovinare un campione.

I forni a muffola ad alte prestazioni utilizzano elementi riscaldanti a lunga durata posizionati strategicamente per fornire un'eccezionale uniformità di temperatura in tutta la camera. Ciò garantisce che ogni parte del campione o del lotto riceva esattamente lo stesso trattamento termico.

Questa uniformità è la pietra angolare di risultati ripetibili e affidabili, il che è irrinunciabile negli ambienti di ricerca e produzione.

Costruito per Durabilità e Lunga Durata

I tempi di inattività in un'applicazione esigente sono costosi. La costruzione di questi forni è progettata per massimizzare la vita operativa e minimizzare la manutenzione.

La combinazione di telai in acciaio pesante, isolamento di alta qualità che resiste alla degradazione ed elementi a lunga durata significa che il forno è costruito per resistere a un uso rigoroso e continuo. Ciò si traduce in un maggiore ritorno sull'investimento e una maggiore fiducia operativa.

Comprendere i Compromessi

Sebbene altamente capaci, è importante comprendere i compromessi intrinseci che derivano da questo livello di prestazioni.

Investimento Iniziale Più Elevato

I materiali robusti e l'ingegneria di precisione — dall'isolamento graduato agli elementi riscaldanti avanzati — comportano un costo iniziale più elevato rispetto ai forni da laboratorio più leggeri o standard. Questo è un classico compromesso tra costo iniziale e affidabilità a lungo termine.

Peso e Ingombro

La costruzione pesante implica intrinsecamente un maggiore peso. Sebbene la bassa conduttività termica dell'isolamento consenta una certa riduzione di peso rispetto ai vecchi forni rivestiti in mattoni, questi non sono dispositivi leggeri e portatili. Richiedono uno spazio dedicato e stabile.

La Personalizzazione Aggiunge Complessità e Tempi di Consegna

Mentre la capacità di personalizzare funzionalità come il caricamento dal basso o il controllo dell'atmosfera è un grande vantaggio, essa aumenta anche il costo e i tempi di consegna. Un forno altamente specializzato richiede una pianificazione più dettagliata e un ciclo di produzione più lungo rispetto a un modello standard e pronto all'uso.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua specifica applicazione dovrebbe dettare quali caratteristiche privilegiare.

- Se il tuo obiettivo principale è la purezza del processo e l'integrità del materiale: Devi selezionare un modello con un'opzione di camera atmosferica per controllare l'ambiente interno e prevenire l'ossidazione.

- Se il tuo obiettivo principale è l'alta produttività e la velocità del processo: Dai priorità a un forno con bassa massa termica e isolamento superiore, poiché ciò consente cicli termici più rapidi (riscaldamento e raffreddamento).

- Se il tuo obiettivo principale è l'affidabilità operativa a lungo termine: Sottolinea la costruzione pesante, il guscio a doppia parete e la documentata lunga durata degli elementi riscaldanti.

In ultima analisi, scegliere il forno giusto significa far corrispondere i principi ingegneristici dell'attrezzatura alle esigenze irrinunciabili del tuo lavoro.

Tabella riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Isolamento in Fibra di Allumina Graduato | Contenimento termico superiore e prevenzione dei punti caldi |

| Guscio a Doppia Parete in Acciaio Inossidabile | Durata migliorata e sicurezza dell'operatore |

| Elementi Riscaldanti a Lunga Durata | Eccezionale uniformità e ripetibilità della temperatura |

| Telaio in Acciaio Pesante | Massima longevità e resistenza all'uso rigoroso |

| Opzioni di Personalizzazione (es. Controllo Atmosfera) | Soluzioni su misura per specifiche esigenze applicative |

Sei pronto a migliorare i tuoi processi termici con un forno a muffola affidabile? In KINTEK, sfruttiamo un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, su misura per applicazioni esigenti. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni durevoli e precisi possono ottimizzare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la funzione principale di una muffola nell'attivazione della biomassa? Ottimizzare la carbonizzazione e lo sviluppo dei pori

- Come contribuisce una muffola ad alta temperatura al processo di trattamento termico del minerale di calcopirite?

- Come viene valutata la stabilità termica dei composti KBaBi? Scopri i precisi limiti di diffrazione a raggi X e trattamento termico

- Qual è la funzione di un forno a muffola ad alta temperatura nella preparazione di HZSM-5? Padronanza dell'attivazione catalitica

- Qual è la funzione di un forno a muffola nella modifica LSCF? Ottenere una base termica precisa per ceramiche avanzate