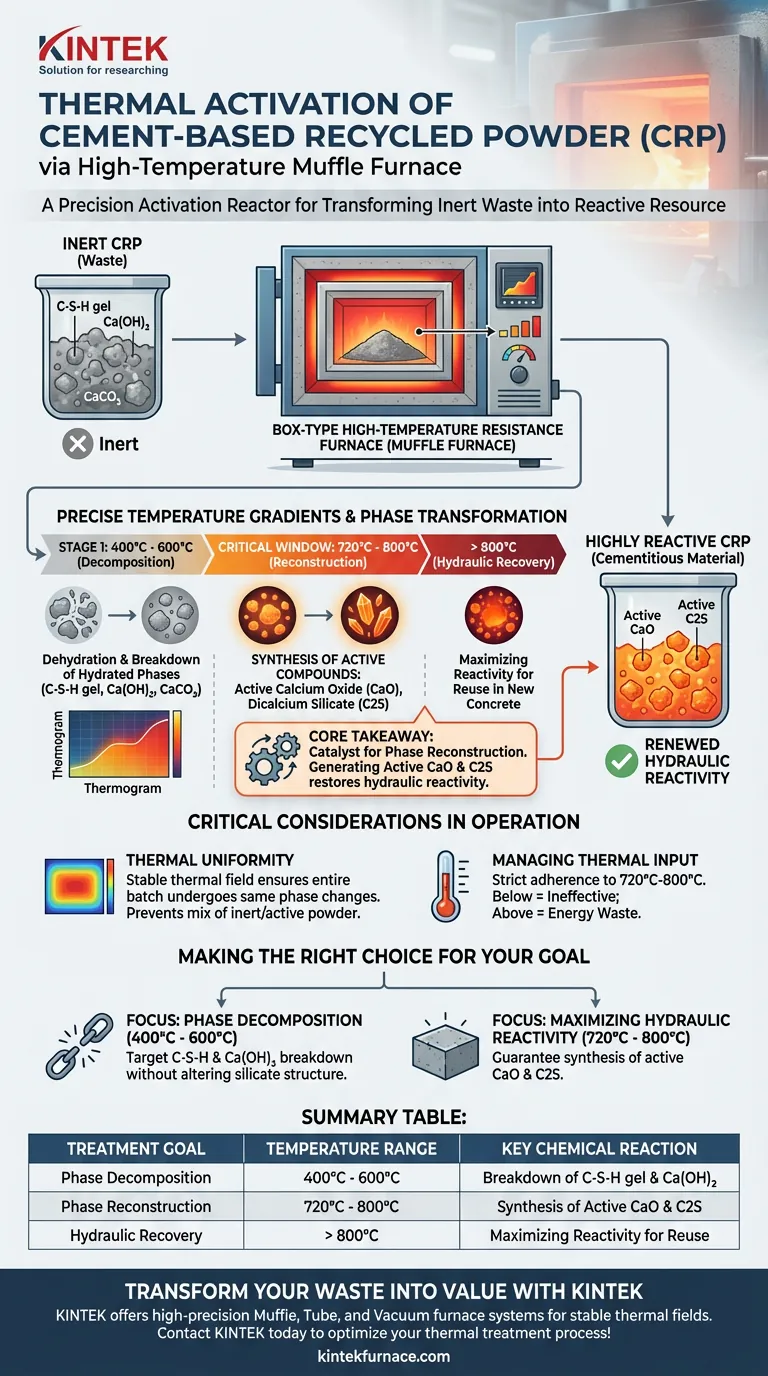

Un forno ad alta resistenza alla temperatura di tipo a scatola funziona come un reattore di attivazione di precisione per la polvere riciclata a base di cemento (CRP). Fornisce un ambiente di calcinazione rigorosamente controllato che decompone termicamente le fasi idrate inerti all'interno della polvere di scarto. Applicando specifici gradienti di temperatura, il forno guida trasformazioni chimiche che convertono i rifiuti a bassa attività in materiale cementizio altamente reattivo.

Concetto chiave: Il forno a muffola non è semplicemente un dispositivo di riscaldamento; è il catalizzatore per la ricostruzione di fase. Prendendo di mira la finestra critica da 720°C a 800°C, facilita la generazione di ossido di calcio (CaO) attivo e silicato bicalcico (C2S), ripristinando fondamentalmente la reattività idraulica della polvere riciclata.

La meccanica dell'attivazione termica

Gradienti di temperatura precisi

Il contributo principale del forno a muffola è la sua capacità di mantenere fasi termiche esatte. Questo è essenziale per il CRP, che richiede un trattamento termico in più fasi piuttosto che un singolo getto di calore.

I gradienti comunemente applicati includono 400°C, 600°C e 800°C. Ogni fase prende di mira specifici legami chimici all'interno della polvere, garantendo una transizione uniforme della struttura del materiale.

Decomposizione delle fasi idrate

Prima che la reattività possa essere ripristinata, le strutture stabili e inerti formate durante la vita utile originale del cemento devono essere scomposte.

L'ambiente ad alta temperatura innesca la decomposizione termica del gel C-S-H (silicato di calcio idrato). Contemporaneamente, scompone l'idrossido di calcio e il carbonato di calcio presenti nella matrice riciclata.

Trasformazione chimica e reattività

La finestra di temperatura critica

Mentre la decomposizione avviene a temperature più basse, la rigenerazione di attività chimica di alto valore è specifica per la temperatura.

Le reazioni più critiche avvengono tra 720°C e 800°C. Il forno a muffola deve sostenere questo ambiente ad alta energia per spingere il materiale oltre la semplice disidratazione e nella trasformazione di fase.

Formazione di composti attivi

All'interno di questa specifica finestra di alta temperatura, il forno facilita la formazione di ossido di calcio attivo (CaO) e silicato bicalcico (C2S).

Questi composti sono la chiave per la rinnovata utilità del materiale. La loro formazione migliora significativamente l'attività chimica della polvere, permettendole di reagire nuovamente idraulicamente quando mescolata con acqua in nuove formulazioni di calcestruzzo.

Considerazioni critiche nel funzionamento del forno

L'importanza dell'uniformità

Il design "a scatola" del forno a muffola è cruciale per creare un campo termico stabile.

Proprio come nel trattamento termico di leghe o minerali, l'uniformità termica garantisce che l'intero lotto di polvere subisca gli stessi cambiamenti di fase. Un riscaldamento incoerente porterebbe a un mix di polvere inerte e attiva, degradando le prestazioni complessive del materiale riciclato.

Gestione dell'apporto termico

Gli operatori devono attenersi rigorosamente agli intervalli di temperatura identificati.

Il mancato raggiungimento della soglia di 720°C impedisce la formazione di CaO e C2S attivi, rendendo il processo inefficace per il miglioramento dell'attività. Al contrario, un controllo preciso previene dispendi energetici non necessari una volta raggiunta la trasformazione di fase ottimale.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità della polvere riciclata a base di cemento, allinea le impostazioni del tuo forno con i tuoi specifici obiettivi chimici.

- Se il tuo obiettivo principale è la decomposizione di fase: Imposta gradienti di temperatura a 400°C e 600°C per prendere di mira la scomposizione del gel C-S-H e dell'idrossido di calcio senza alterare completamente la struttura del silicato.

- Se il tuo obiettivo principale è massimizzare la reattività idraulica: Assicurati che il forno raggiunga e si stabilizzi tra 720°C e 800°C per garantire la sintesi di CaO e C2S attivi.

Il forno a muffola trasforma il CRP da un prodotto di scarto passivo in una risorsa chimica attiva attraverso una ri-ingegnerizzazione termica precisa.

Tabella riassuntiva:

| Obiettivo del trattamento | Intervallo di temperatura | Reazione chimica chiave |

|---|---|---|

| Decomposizione di fase | 400°C - 600°C | Scomposizione del gel C-S-H e dell'idrossido di calcio |

| Ricostruzione di fase | 720°C - 800°C | Sintesi di CaO attivo e silicato bicalcico (C2S) |

| Recupero idraulico | > 800°C | Massimizzazione della reattività per il riutilizzo nel nuovo calcestruzzo |

Trasforma i tuoi scarti in valore con KINTEK

L'attivazione termica precisa fa la differenza tra scarti inerti e materiali riciclati ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi di forni a muffola, a tubo e sottovuoto ad alta precisione progettati per mantenere i campi termici stabili richiesti per le trasformazioni di fase complesse nel CRP e in altri materiali cementizi.

Che tu abbia bisogno di gradienti di temperatura personalizzabili o di controllo dell'atmosfera specializzato, i nostri sistemi sono progettati per soddisfare le tue esigenze uniche di ricerca di laboratorio e produzione. Contatta KINTEK oggi stesso per ottimizzare il tuo processo di trattamento termico!

Guida Visiva

Riferimenti

- Jianglin Li, Jianhe Xie. Effect of the Pretreatment on the Properties of Cement-Based Recycled Powder. DOI: 10.3390/coatings14010107

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le applicazioni principali di un forno a muffola? Sblocca il riscaldamento di precisione per le trasformazioni dei materiali

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Perché la tensione di ingresso è un fattore importante nella scelta di un forno a muffola? Garantire sicurezza e prestazioni per il vostro laboratorio

- Quali caratteristiche di progettazione migliorano la versatilità dei forni a scatola? Potenzia la flessibilità di trattamento termico del tuo laboratorio

- Perché i forni a muffola non sono adatti per applicazioni a bassa temperatura? Scopri i limiti di progettazione per l'alta temperatura

- Qual è la funzione di un forno a muffola durante la pre-calcinazione a 500°C? Sintesi del supporto Master CeZrPAl

- Quali intervalli di temperatura possono raggiungere i diversi tipi di muffole? Trova la soluzione perfetta per il tuo laboratorio

- Come fa un forno a muffola a raggiungere alte temperature con uniformità e precisione? Scopri i segreti di progettazione per un trattamento termico preciso