La scelta del materiale del rivestimento determina fondamentalmente la sicurezza e l'accuratezza termica del tuo esperimento. Nello specifico, l'utilizzo di materiali come l'acciaio inossidabile 316 L garantisce che il reattore possa resistere a pressioni fino a 20 bar gestendo efficacemente i significativi sbalzi termici associati all'idrogenazione del biossido di carbonio.

L'idrogenazione del biossido di carbonio genera calore significativo e richiede alta pressione; il materiale del rivestimento deve bilanciare un'eccellente resistenza alla compressione con un'elevata conducibilità termica per prevenire guasti strutturali e fughe termiche.

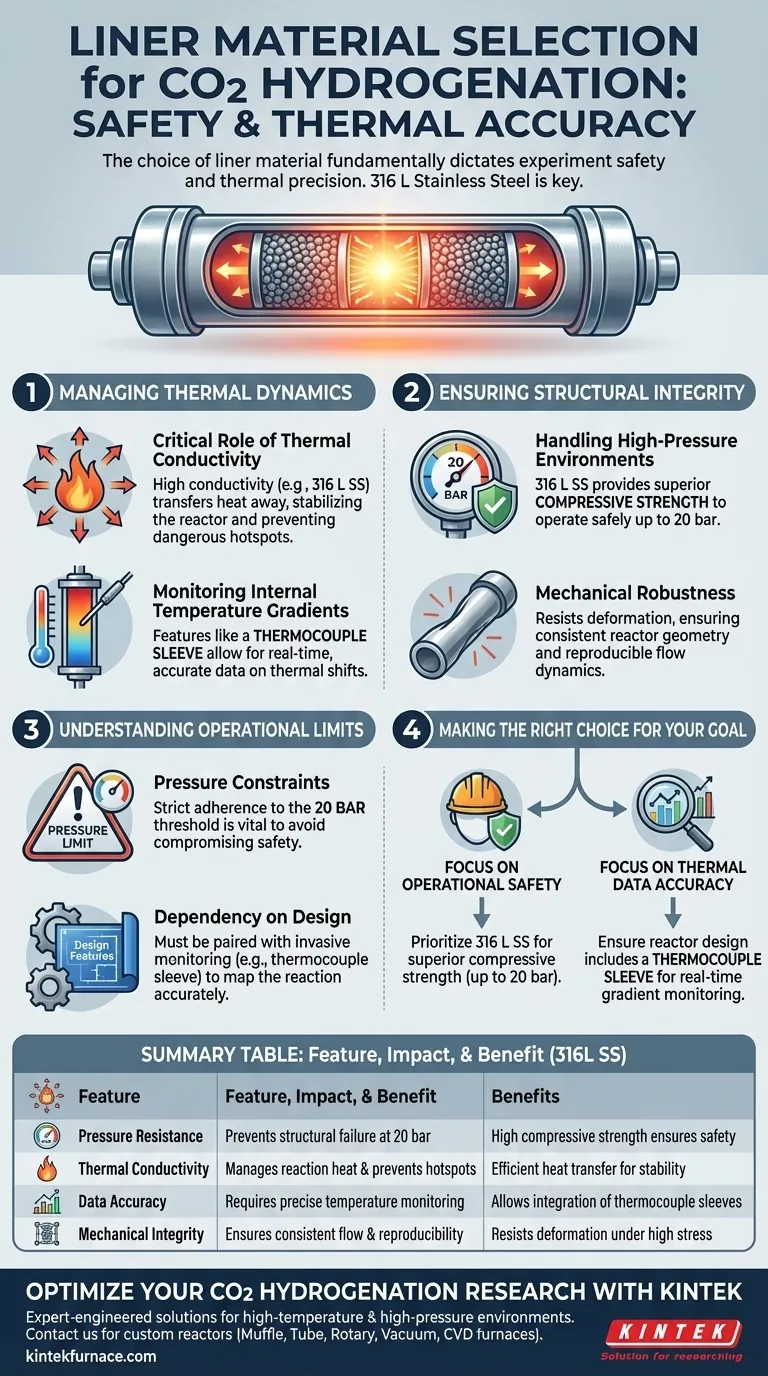

Gestione delle Dinamiche Termiche

Il Ruolo Critico della Conducibilità Termica

L'idrogenazione del biossido di carbonio è caratterizzata da significativi sbalzi termici. Per gestirlo, è necessario selezionare un materiale di rivestimento con un'elevata conducibilità termica, come l'acciaio inossidabile 316 L.

Un'elevata conducibilità facilita il trasferimento di calore lontano dal sito di reazione. Ciò aiuta a stabilizzare l'ambiente del reattore e previene pericolosi punti caldi all'interno del letto catalitico.

Monitoraggio dei Gradienti di Temperatura Interni

La scelta del materiale da sola non è sufficiente; il design del reattore deve sfruttare le proprietà del materiale per la visibilità dei dati.

Un reattore in acciaio inossidabile ben progettato include caratteristiche come una manicotto per termocoppia. Ciò consente il monitoraggio accurato in tempo reale dei gradienti di temperatura attraverso il letto, assicurando di catturare dati precisi sugli sbalzi termici.

Garantire l'Integrità Strutturale

Gestione di Ambienti ad Alta Pressione

La sicurezza è la preoccupazione principale negli esperimenti di idrogenazione. Il materiale del rivestimento funge da principale recipiente di contenimento contro la pressione del sistema.

L'utilizzo di acciaio inossidabile 316 L fornisce l'resistenza alla compressione necessaria per operare in sicurezza. Sulla base delle configurazioni standard di laboratorio, questo materiale è affidabile per ambienti che raggiungono fino a 20 bar.

Robustezza Meccanica

Oltre al semplice contenimento della pressione, il rivestimento deve mantenere la sua forma e integrità sotto stress.

Le eccellenti proprietà meccaniche di questa classe di acciaio prevengono la deformazione. Ciò garantisce che la geometria del reattore rimanga costante, il che è vitale per una dinamica di flusso coerente e risultati riproducibili.

Comprensione dei Limiti Operativi

Vincoli di Pressione

Sebbene l'acciaio inossidabile 316 L sia robusto, la sua capacità non è infinita.

È necessario rispettare rigorosamente i limiti operativi testati, come la soglia dei 20 bar. Il superamento di questo limite compromette i benefici della resistenza alla compressione e introduce significativi rischi per la sicurezza.

Dipendenza dalle Caratteristiche di Progettazione

Il materiale fornisce il potenziale per il successo, ma il design fisico lo sblocca.

Senza l'inclusione specifica di un testata del reattore e di una manicotto per termocoppia, l'elevata conducibilità termica del materiale non può essere monitorata efficacemente. Non ci si può affidare solo alle proprietà del materiale; devono essere abbinate a un monitoraggio invasivo per mappare accuratamente la reazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare il successo dei tuoi esperimenti di idrogenazione del biossido di carbonio, allinea la tua selezione dei materiali con le tue specifiche esigenze operative.

- Se il tuo focus principale è la Sicurezza Operativa: Dai priorità all'acciaio inossidabile 316 L per garantire un'eccellente resistenza alla compressione in grado di gestire pressioni fino a 20 bar.

- Se il tuo focus principale è l'Accuratezza dei Dati Termici: Assicurati che il design del tuo reattore includa una manicotto per termocoppia per sfruttare la conducibilità del materiale per il monitoraggio dei gradienti in tempo reale.

Seleziona un rivestimento che agisca non solo come un contenitore, ma come un partecipante attivo nella gestione termica e nella sicurezza.

Tabella Riassuntiva:

| Caratteristica | Impatto sull'Idrogenazione della CO2 | Beneficio del Materiale (Acciaio Inossidabile 316L) |

|---|---|---|

| Resistenza alla Pressione | Previene guasti strutturali a 20 bar | Elevata resistenza alla compressione garantisce sicurezza |

| Conducibilità Termica | Gestisce il calore di reazione e previene punti caldi | Efficiente trasferimento di calore per la stabilità termica |

| Accuratezza dei Dati | Richiede un monitoraggio preciso della temperatura | Consente l'integrazione di manicotti per termocoppie |

| Integrità Meccanica | Garantisce flusso costante e riproducibilità | Resiste alla deformazione sotto elevato stress |

Ottimizza la Tua Ricerca sull'Idrogenazione della CO2 con KINTEK

Non lasciare che fughe termiche o guasti strutturali compromettano i risultati del tuo laboratorio. KINTEK fornisce soluzioni ingegnerizzate da esperti per ambienti ad alta temperatura e alta pressione. I nostri reattori da laboratorio sono supportati da ricerca e sviluppo e produzione leader del settore, offrendo sistemi personalizzabili—inclusi forni a muffola, tubolari, rotativi, sottovuoto e CVD—su misura per le tue specifiche esigenze sperimentali.

Pronto a migliorare la sicurezza e la precisione dei dati del tuo laboratorio? Contatta KINTEK oggi stesso per discutere le tue esigenze di reattori personalizzati

Guida Visiva

Riferimenti

- Albert Gili, Reinhard Schomäcker. One-pot synthesis of iron-doped ceria catalysts for tandem carbon dioxide hydrogenation. DOI: 10.1039/d4cy00439f

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come si possono configurare i forni a tubo per le diverse esigenze di laboratorio? Ottimizza i processi termici del tuo laboratorio

- Qual è il significato dell'uso di un forno a tubo sotto vuoto per la polvere di Fe3Al? Ottimizzare la trasformazione di fase magnetica

- Qual è la funzione principale di un forno tubolare ad alta temperatura per la conversione di Ce-MOF in CeO2? Guida all'ingegneria di precisione delle nanoparticelle

- Qual è la funzione principale di un tubo di quarzo sottovuoto nella CVT? Coltivare cristalli di Bi4I4 ad alta purezza con successo

- Quale ruolo svolge un forno a tubo sotto vuoto nel ricottura ad alta temperatura a 600°C delle membrane multistrato Pd/TaTiNbZr/Ta?

- Quali tipi di elementi riscaldanti possono essere utilizzati nei forni a tubo diviso? Scegli SiC o MoSi2 per prestazioni ottimali

- Quale ruolo svolge un forno tubolare ad alta temperatura nella sintesi di Mo2C? Padronanza della precisione della carbonizzazione