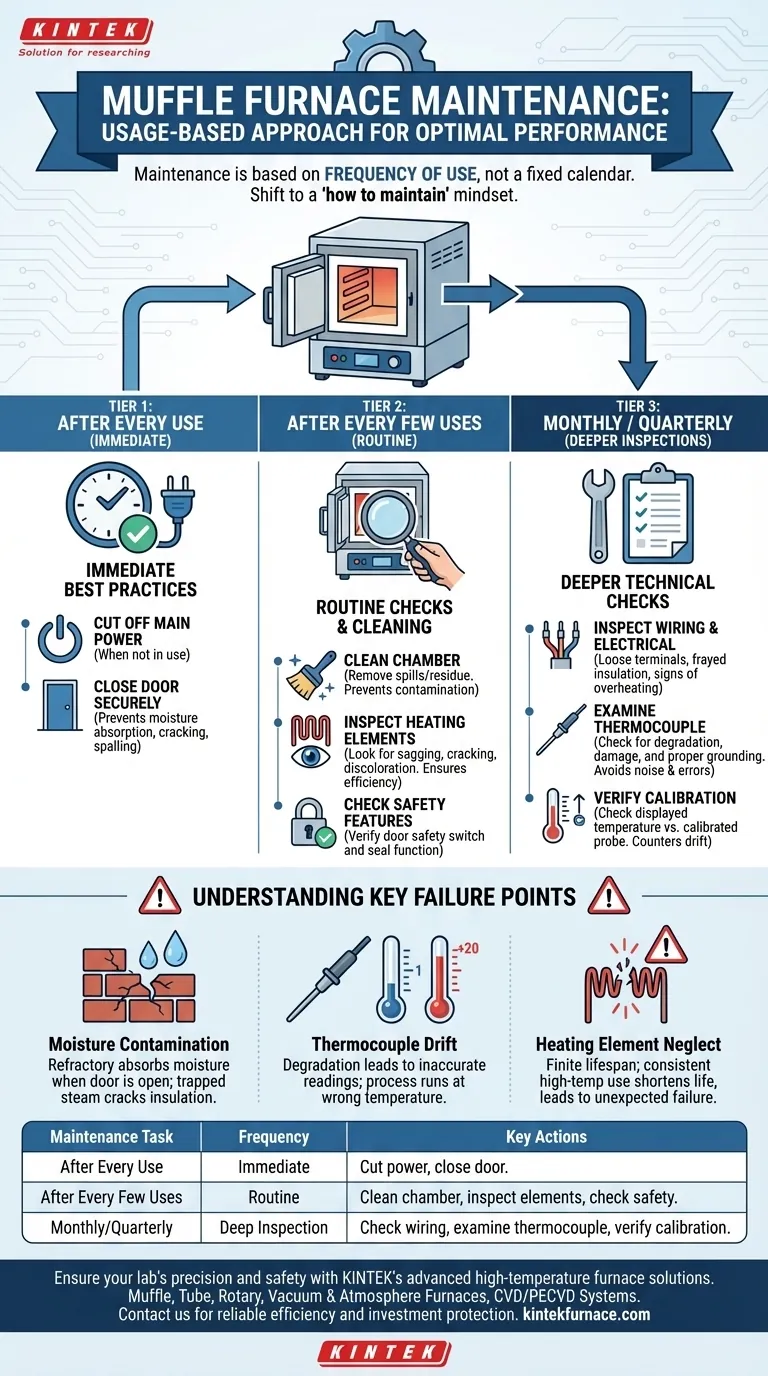

Il programma di manutenzione per una fornace a muffola non si basa su un calendario fisso, ma sulla sua frequenza d'uso. Per prestazioni e sicurezza ottimali, è consigliabile eseguire controlli a breve termine dopo ogni pochi utilizzi, con ispezioni più approfondite condotte con una frequenza minore ma regolare. Questo approccio basato sull'utilizzo garantisce che la fornace rimanga precisa, efficiente e sicura per tutta la sua vita operativa.

La chiave per la longevità della fornace a muffola è passare da una mentalità "quando fare manutenzione" a una "come fare manutenzione". Controlli regolari e dipendenti dall'uso impediscono che problemi minori diventino guasti catastrofici, proteggendo sia il tuo investimento che i risultati del tuo processo.

Un approccio a livelli per la manutenzione del forno

Una manutenzione efficace non è un evento singolo ma un processo continuo. Classificando le attività in base alla loro frequenza, si crea un sistema semplice ma potente per preservare l'integrità e le prestazioni del forno.

Dopo ogni utilizzo: migliori pratiche immediate

La manutenzione più frequente avviene nel momento in cui si termina un ciclo. Queste semplici abitudini sono la vostra prima linea di difesa contro i danni a lungo termine.

Quando la fornace non è in uso, interrompere sempre l'alimentazione principale.

Dopo che si è raffreddata a sufficienza, chiudere saldamente lo sportello della fornace. Questo semplice passo è fondamentale per proteggere i materiali refrattari interni dall'assorbire l'umidità atmosferica, che può causare crepe e sfaldamenti durante il successivo ciclo di riscaldamento.

Dopo ogni pochi utilizzi: controlli di routine

Dopo un certo numero di cicli operativi, è necessaria un'ispezione più dettagliata. Questo è il fulcro del vostro programma di manutenzione preventiva.

Per prima cosa, pulire la camera della fornace. Rimuovere eventuali fuoriuscite, residui o detriti dal pavimento e dalle pareti della fornace. Una camera pulita previene la contaminazione incrociata e garantisce una radiazione di calore uniforme.

Successivamente, eseguire un'ispezione visiva degli elementi riscaldanti. Cercare eventuali segni di cedimento, crepe o scolorimento. Elementi danneggiati portano a un riscaldamento inefficiente, imprecisioni di temperatura e, in definitiva, a un guasto.

Infine, controllare tutte le funzioni di sicurezza. Assicurarsi che l'interruttore di sicurezza dello sportello, che interrompe l'alimentazione quando lo sportello viene aperto, funzioni correttamente. Una rapida ispezione della guarnizione dello sportello confermerà che il calore non sta fuoriuscendo.

Mensilmente o Trimestralmente: ispezioni più approfondite

Con minore frequenza, è necessario eseguire controlli tecnici più approfonditi, vitali per la precisione e la sicurezza elettrica.

Ispezionare tutti i cablaggi e i collegamenti elettrici sia sul forno che sul controller esterno. Cercare terminali allentati, isolamento sfilacciato o segni di surriscaldamento. I collegamenti sicuri sono essenziali sia per la sicurezza che per un funzionamento stabile.

Esaminare la termocoppia per segni di degrado o danni fisici. Fondamentale, verificare che sia correttamente posizionata e che abbia una solida messa a terra elettrica. Una messa a terra scadente può introdurre rumore elettrico, portando a significativi errori di misurazione della temperatura.

Verificare la calibrazione del forno. Nel tempo, i controllori di temperatura e le termocoppie possono deviare. Controllare periodicamente la temperatura visualizzata rispetto a una sonda esterna calibrata assicura che il processo stia funzionando al setpoint corretto.

Comprendere i punti chiave di guasto

Trascurare la manutenzione introduce rischi specifici. Comprendere questi punti di guasto evidenzia l'importanza di una routine coerente.

Il rischio di contaminazione da umidità

L'isolamento refrattario è poroso. Lasciare aperto lo sportello del forno gli permette di agire come una spugna, assorbendo l'umidità dall'aria. Quando si riaccende il forno, questa umidità intrappolata si trasforma in vapore, creando una pressione interna che può crepare l'isolamento e accorciare la vita del forno.

L'impatto della deriva della termocoppia

Una termocoppia è il sensore primario del forno. Nel tempo, specialmente ad alte temperature, può degradarsi e fornire letture imprecise – un fenomeno noto come "deriva". Un forno che legge 1000°C potrebbe in realtà essere a 980°C, compromettendo l'intero processo senza alcun allarme evidente. La verifica regolare è l'unico modo per accorgersene.

Il costo della negligenza degli elementi riscaldanti

Gli elementi riscaldanti sono materiali di consumo con una durata limitata. Farli funzionare costantemente alla loro massima temperatura nominale ne accorcia drasticamente la vita. Ispezionarli permette di individuare precocemente il degrado, prevenendo un guasto inaspettato a metà processo che si traduce in costosi tempi di inattività e campioni rovinati.

Creazione della tua lista di controllo per la manutenzione

Adatta il tuo piano di manutenzione alle tue specifiche esigenze e obiettivi operativi.

- Se il tuo obiettivo primario è la precisione del processo: Dai priorità all'ispezione regolare della termocoppia e alla verifica della calibrazione per garantire che i tuoi risultati siano ripetibili e affidabili.

- Se il tuo obiettivo primario è la disponibilità operativa: Concentrati sull'ispezione proattiva degli elementi riscaldanti e dei collegamenti elettrici per prevenire guasti inattesi.

- Se il tuo obiettivo primario è la sicurezza del laboratorio: Rendi l'ispezione delle guarnizioni dello sportello, degli interblocchi di sicurezza e del cablaggio la tua priorità assoluta e più frequente.

Una routine di manutenzione coerente e proattiva è la strategia più efficace per garantire l'affidabilità della tua fornace a muffola.

Tabella riassuntiva:

| Attività di Manutenzione | Frequenza | Azioni Chiave |

|---|---|---|

| Dopo ogni utilizzo | Immediata | Interrompere l'alimentazione, chiudere saldamente lo sportello per prevenire l'assorbimento di umidità |

| Dopo ogni pochi utilizzi | Di routine | Pulire la camera, ispezionare gli elementi riscaldanti, controllare le funzioni di sicurezza |

| Mensilmente/Trimestralmente | Ispezione approfondita | Controllare il cablaggio, esaminare la termocoppia, verificare la calibrazione |

Garantisci la precisione e la sicurezza del tuo laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni a muffola, a tubo, rotanti, forni sottovuoto e atmosfera, e sistemi CVD/PECVD, tutti con una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri affidabili forni possono migliorare la tua efficienza e proteggere il tuo investimento!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il passaggio chiave eseguito da una muffola nella determinazione del contenuto minerale nelle larve di Tenebrio molitor?

- Come contribuisce l'uso di un setaccio a 100 mesh alla coerenza delle prestazioni del carbone di chitosano magnetico?

- Qual è la funzione principale di un forno a resistenza a scatola ad alta temperatura? Ottimizzare l'omogeneizzazione delle superleghe

- Qual è la funzione di un forno a muffola durante la pre-calcinazione a 500°C? Sintesi del supporto Master CeZrPAl

- Qual è la funzione di un forno a muffola nel pretrattamento SiCf/Al-Mg? Ottimizzare il legame delle fibre con la rimozione termica del rivestimento