Quando si acquista un forno a atmosfera inerte, i fattori principali da valutare sono le sue dimensioni e capacità, l'intervallo di temperatura operativa, la compatibilità con gas inerti specifici e la sofisticazione dei suoi sistemi di controllo e sicurezza. Queste specifiche determinano la capacità del forno di proteggere i materiali sensibili dalle reazioni atmosferiche come l'ossidazione durante i processi di riscaldamento.

La sfida principale non è semplicemente acquistare un forno, ma acquisire un sistema in grado di creare e mantenere un livello specifico di purezza atmosferica. L'attenzione dovrebbe essere rivolta a come le caratteristiche del forno—la sua costruzione, il sistema di spurgo e i sensori—lavorano insieme per rimuovere in modo affidabile ossigeno e umidità per soddisfare i requisiti del processo.

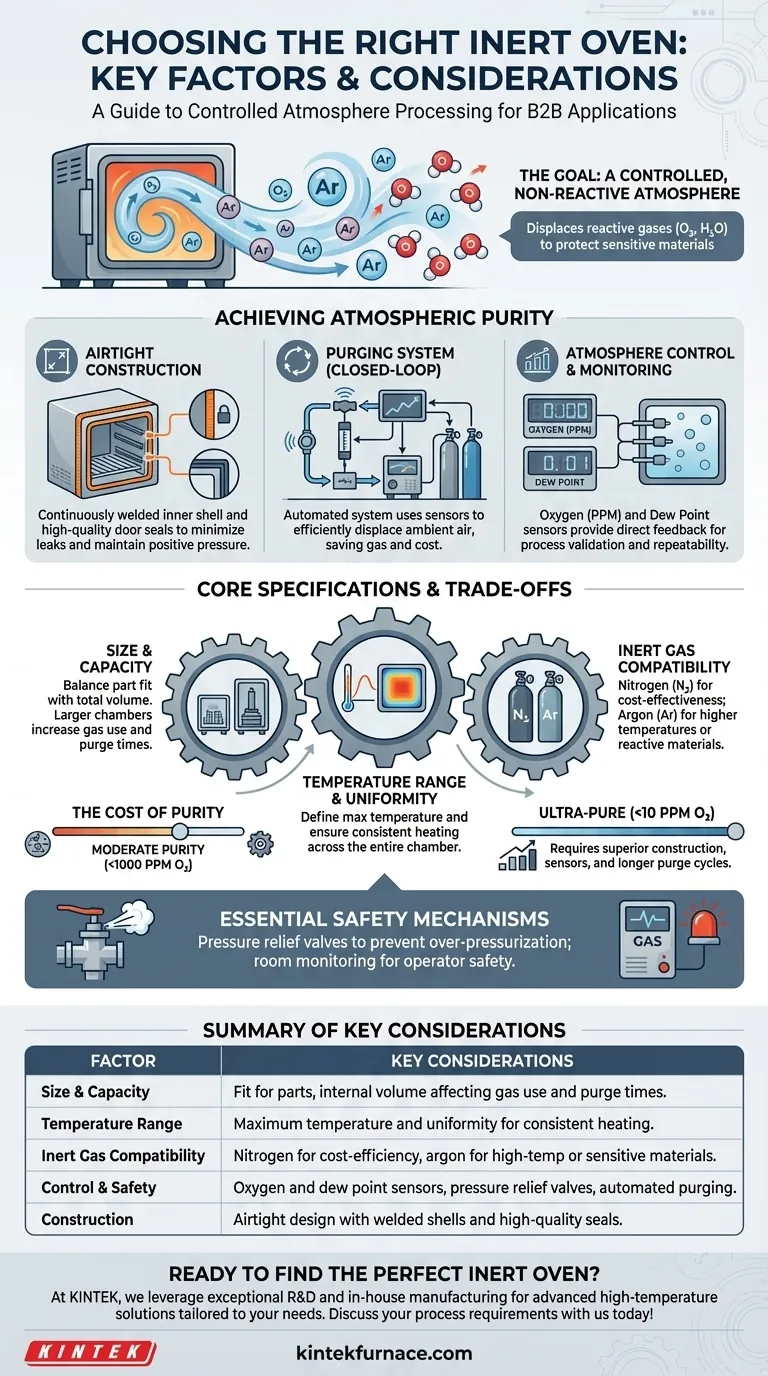

L'obiettivo: un'atmosfera controllata e non reattiva

Lo scopo di un forno a atmosfera inerte è quello di spostare i gas reattivi in un'atmosfera standard (principalmente ossigeno e vapore acqueo) con un gas non reattivo come l'azoto o l'argon. Comprendere come un forno raggiunge questo obiettivo è fondamentale per fare una scelta informata.

Costruzione a tenuta d'aria: la prima linea di difesa

La capacità del forno di mantenere una pressione positiva senza perdite è la sua caratteristica più fondamentale. Anche una piccola perdita contaminerà l'atmosfera inerte e comprometterà il processo.

Cerca un guscio interno saldato in modo continuo. Questo design riduce al minimo i potenziali percorsi di perdita rispetto a giunzioni piegate o rivettate. Le guarnizioni di alta qualità della porta sono altrettanto importanti per mantenere l'integrità della camera per migliaia di cicli.

Il sistema di spurgo: rimozione dei contaminanti

Un sistema di spurgo introduce il gas inerte per spostare l'aria ambiente. Un sistema di base può avere una semplice valvola manuale, mentre i sistemi avanzati offrono un controllo preciso.

Un sistema di controllo del flusso di gas a circuito chiuso è altamente desiderabile. Utilizza sensori per automatizzare il processo di spurgo, assicurando che il livello di ossigeno desiderato venga raggiunto in modo efficiente, il che consente di risparmiare significative quantità di gas e riduce i costi operativi.

Controllo dell'atmosfera: monitoraggio e misurazione

Non puoi controllare ciò che non misuri. I sensori del forno sono la chiave per la convalida e la ripetibilità del processo.

I sensori di ossigeno forniscono un feedback diretto sulla purezza dell'atmosfera interna, spesso misurata in parti per milione (PPM). Per processi sensibili all'umidità, un sensore di punto di rugiada è essenziale per monitorare e controllare i livelli di umidità.

Specifiche fondamentali per adattare il processo

Una volta compreso come si ottiene un'atmosfera inerte, è possibile valutare le specifiche principali del forno nel contesto della propria applicazione specifica.

Dimensioni e capacità interna

Considera non solo se i tuoi pezzi si adatteranno, ma anche il volume interno totale. Una camera più grande richiede più gas inerte e tempi di spurgo più lunghi per raggiungere il livello di purezza desiderato, influenzando direttamente il tempo di ciclo e il costo operativo.

Intervallo di temperatura e uniformità

Definisci la temperatura massima richiesta dal tuo processo. Ancora più importante, informati sull'uniformità della temperatura—la specifica che garantisce che la temperatura sia costante in tutta la camera. Una scarsa uniformità può portare a una qualità del prodotto incoerente.

Compatibilità con il gas inerte

La maggior parte dei forni a atmosfera inerte è progettata per l'Azoto (N2), che è conveniente per la maggior parte delle applicazioni. Per processi che richiedono temperature più elevate o che lavorano con materiali reattivi all'azoto, l'Argon (Ar) è l'alternativa comune, anche se è più costoso.

Comprendere i compromessi e la sicurezza

Un forno a atmosfera inerte è un'apparecchiatura complessa con compromessi intrinseci tra prestazioni, costi e sicurezza.

Il costo della purezza

Ottenere un'atmosfera ultra-pura (ad esempio, <10 PPM di O2) è esponenzialmente più difficile e costoso di una moderatamente pura (ad esempio, <1000 PPM). Ciò richiede una costruzione superiore, sensori più avanzati e cicli di spurgo più lunghi e che consumano più gas. Sii realistico riguardo alla purezza di cui il tuo processo ha veramente bisogno.

Complessità operativa

Questi non sono semplici apparecchi on/off. Il corretto funzionamento di un forno a atmosfera inerte richiede lo sviluppo di un processo convalidato e la formazione degli operatori sulla corretta sequenza dei cicli di spurgo, riscaldamento e raffreddamento per garantire sia la qualità del prodotto che la sicurezza.

Meccanismi di sicurezza essenziali

Poiché il forno è pressurizzato con gas inerte, la sicurezza è fondamentale. Una valvola di sfogo della pressione è irrinunciabile per prevenire una pericolosa sovrapressione. I sistemi di monitoraggio del gas per la stanza circostante sono anche cruciali per proteggere gli operatori dal rischio di asfissia in caso di perdite significative.

Fare la scelta giusta per la tua applicazione

Valuta le tue scelte allineando le capacità del forno con il tuo obiettivo principale del processo.

- Se il tuo obiettivo principale è la produzione ad alto volume: dai priorità ai forni con sistemi di spurgo del gas automatizzati ed efficienti e una costruzione robusta per ridurre al minimo i tempi di ciclo e il consumo di gas.

- Se il tuo obiettivo principale è la ricerca e sviluppo o la lavorazione di materiali altamente sensibili: investi in un sistema con una costruzione ermetica superiore e sensori avanzati di ossigeno e umidità per il massimo controllo atmosferico e la registrazione dei dati.

- Se il tuo obiettivo principale è la coerenza del processo: privilegia i forni con uniformità di temperatura certificata e controlli a circuito chiuso per garantire che ogni lotto sia processato in condizioni identiche.

In definitiva, la scelta del forno inerte giusto deriva dalla chiara definizione delle condizioni atmosferiche richieste dai tuoi materiali e dalla scelta dell'attrezzatura in grado di fornire tali condizioni in modo affidabile e sicuro.

Tabella riassuntiva:

| Fattore | Considerazioni chiave |

|---|---|

| Dimensioni e Capacità | Adatto per pezzi, volume interno che influisce sull'uso del gas e sui tempi di spurgo |

| Intervallo di Temperatura | Temperatura massima e uniformità per un riscaldamento costante |

| Compatibilità con Gas Inerte | Azoto per l'efficienza dei costi, argon per materiali ad alta temperatura o sensibili |

| Controllo e Sicurezza | Sensori di ossigeno e punto di rugiada, valvole di sfogo della pressione, spurgo automatizzato |

| Costruzione | Design ermetico con gusci saldati e guarnizioni di alta qualità |

Pronto a trovare il forno a atmosfera inerte perfetto per il tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni sottovuoto e a atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare precisamente i tuoi requisiti sperimentali unici. Contattaci oggi per discutere come possiamo migliorare il tuo processo con attrezzature affidabili, sicure ed efficienti!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno a muffola da 1200℃ per laboratorio

Domande frequenti

- In che modo il trattamento termico in atmosfera inerte giova all'alluminio? Prevenire l'accumulo di ossido per risultati superiori

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora