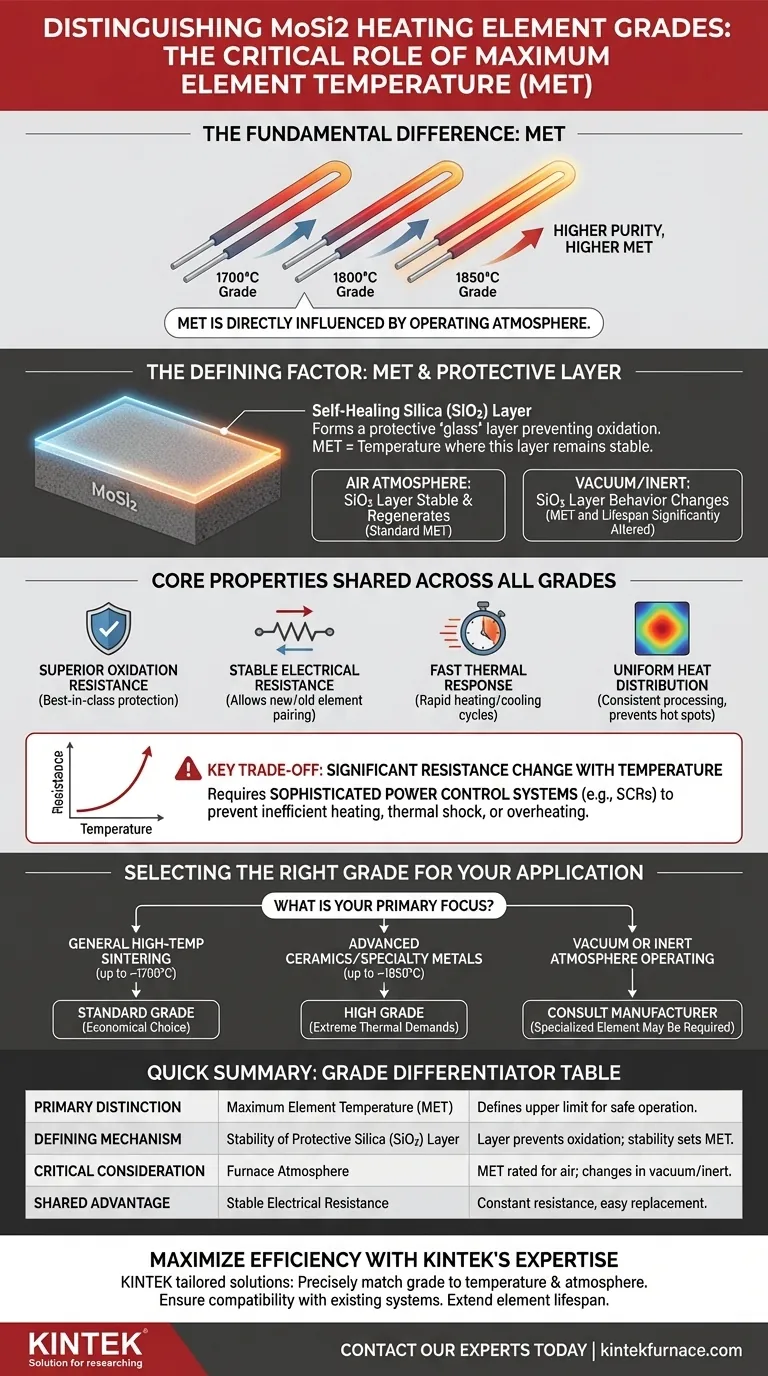

La differenza fondamentale tra i gradi degli elementi riscaldanti di disiliciuro di molibdeno (MoSi2) è la loro Temperatura Massima dell'Elemento (MET). Ogni grado è progettato per mantenere la sua integrità strutturale e chimica fino a un tetto di temperatura specifico, che è direttamente influenzato dall'atmosfera operativa.

La scelta del giusto grado di MoSi2 non riguarda semplicemente la selezione della valutazione di temperatura più alta. Richiede di abbinare le capacità dell'elemento alle condizioni termiche e atmosferiche specifiche del tuo processo per garantire sia l'efficienza operativa che la massima durata dell'elemento.

Il Fattore Distintivo: Temperatura Massima dell'Elemento (MET)

La classificazione degli elementi MoSi2 è incentrata su una metrica critica di prestazione: la temperatura massima che possono sostenere in modo sicuro e affidabile. Questa capacità è radicata nella chimica unica del materiale ad alte temperature.

Come Vengono Classificati i Gradi

I gradi degli elementi MoSi2 sono tipicamente denominati in base alla loro temperatura operativa massima raccomandata in aria, come 1700°C, 1800°C o 1850°C.

Gli elementi di grado superiore sono composti da un materiale più puro e raffinato, che consente loro di funzionare in modo affidabile a temperature più estreme senza guasti prematuri.

Il Ruolo Critico dello Strato Protettivo di Silice

Tutti gli elementi MoSi2 ottengono la loro eccezionale stabilità ad alta temperatura formando un sottile strato autoriparante di silice (SiO2) sulla loro superficie.

Questo strato protettivo di "vetro" impedisce al materiale sottostante di ossidarsi ulteriormente, consentendogli di funzionare a temperature estreme. La MET di uno specifico grado è determinata dalla temperatura alla quale questo strato protettivo rimane stabile ed efficace.

Perché l'Atmosfera Cambia Tutto

La MET di un elemento non è una costante universale; dipende fortemente dall'atmosfera del forno. Le valutazioni sono tipicamente fornite per il funzionamento in aria, dove l'ossigeno è disponibile per formare e rigenerare lo strato di SiO2.

In atmosfere non aeree o sottovuoto, il comportamento dello strato protettivo cambia, il che può alterare significativamente la temperatura operativa massima e la durata dell'elemento.

Proprietà Fondamentali Condivise tra Tutti i Gradi

Mentre la MET è il principale elemento di differenziazione, tutti gli elementi riscaldanti MoSi2 condividono una serie di vantaggi fondamentali che li rendono adatti per applicazioni esigenti.

Superiore Resistenza all'Ossidazione

Il meccanismo fondamentale del film di silice autoriparante fornisce a tutti i gradi la migliore resistenza all'ossidazione e alla corrosione ad alte temperature.

Resistenza Elettrica Stabile

A differenza di altri tipi di elementi, la resistenza degli elementi MoSi2 rimane stabile durante la loro lunga durata. Questa caratteristica unica consente di collegare nuovi elementi in serie con quelli più vecchi senza problemi.

Rapida Risposta Termica

Gli elementi MoSi2 possiedono un'eccellente reattività termica, che consente cicli di riscaldamento e raffreddamento rapidi. Ciò può migliorare significativamente l'efficienza e la produttività del processo.

Distribuzione Uniforme del Calore

Questi elementi sono noti per fornire un calore uniforme e costante, fondamentale per garantire che i materiali vengano lavorati uniformemente e per prevenire punti caldi dannosi all'interno di un forno.

Comprensione del Compromesso Chiave

La principale sfida operativa con gli elementi MoSi2 è una conseguenza diretta delle loro proprietà materiali e si applica a tutti i gradi.

Significativo Cambiamento di Resistenza con la Temperatura

La resistenza elettrica di un elemento MoSi2 cambia sostanzialmente man mano che si riscalda dalla temperatura ambiente al suo punto operativo.

Questa caratteristica richiede l'uso di sofisticati sistemi di controllo della potenza, tipicamente utilizzando raddrizzatori a controllo di silicio (SCR), per gestire con precisione l'erogazione di potenza. Non farlo può portare a un riscaldamento inefficiente, shock termico o surriscaldamento.

Come Selezionare il Grado Giusto per la Tua Applicazione

La tua scelta dovrebbe essere guidata dalle esigenze specifiche del tuo processo, bilanciando i requisiti di prestazione con l'efficacia in termini di costi.

- Se il tuo obiettivo principale è la sinterizzazione generale ad alta temperatura (fino a ~1700°C): un elemento di grado standard fornisce le prestazioni necessarie ed è la scelta più economica.

- Se il tuo obiettivo principale è la produzione di ceramiche avanzate o metalli speciali (fino a ~1850°C): devi selezionare un elemento di grado elevato specificamente classificato per queste esigenze termiche estreme.

- Se il tuo obiettivo principale è operare in un'atmosfera sottovuoto o inerte: devi consultare le schede tecniche specifiche del produttore, poiché le valutazioni MET standard per l'aria non si applicano e potrebbe essere richiesto un elemento specializzato.

Prendere una decisione informata basata su questi fattori garantisce di ottenere prestazioni e longevità ottimali dai tuoi elementi riscaldanti.

Tabella Riassuntiva:

| Differenziatore di Grado | Fattore Chiave | Perché è Importante |

|---|---|---|

| Distinzione Primaria | Temperatura Massima dell'Elemento (MET) | Definisce il limite di temperatura superiore per un funzionamento sicuro e affidabile. |

| Meccanismo Definitivo | Stabilità dello Strato Protettivo di Silice (SiO2) | Lo strato autoriparante previene l'ossidazione; la sua stabilità definisce la MET. |

| Considerazione Critica | Atmosfera del Forno | La MET è valutata per l'aria. Le prestazioni e la durata cambiano sottovuoto o in gas inerti. |

| Vantaggio Condiviso | Resistenza Elettrica Stabile | La resistenza rimane costante nel tempo, consentendo una facile sostituzione e connessione in serie. |

Massimizza l'Efficienza del Tuo Processo ad Alta Temperatura con gli Elementi MoSi2 Giusti

La selezione del corretto grado di disiliciuro di molibdeno è fondamentale per ottenere risultati coerenti, prevenire guasti prematuri degli elementi e ottimizzare i costi operativi. La scelta sbagliata può portare a riscaldamento inefficiente, incoerenze nel processo e tempi di inattività imprevisti.

Il team di esperti di KINTEK è qui per guidarti. Non vendiamo solo elementi; forniamo soluzioni su misura per le tue esigenze termiche e atmosferiche uniche.

Ti aiuteremo a:

- Abbinare con precisione il grado di MoSi2 alla tua specifica temperatura operativa massima e atmosfera del forno.

- Garantire la compatibilità con il tuo sistema forno e i controlli di potenza esistenti o nuovi.

- Estendere la durata dell'elemento e migliorare l'affidabilità del processo attraverso una selezione esperta.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, e altri forni da laboratorio ad alta temperatura, tutti personalizzabili per esigenze uniche. I nostri elementi MoSi2 sono progettati per prestazioni superiori nelle applicazioni più esigenti.

Pronto a ottenere prestazioni termiche ottimali? Contatta oggi i nostri esperti di riscaldamento per una consulenza personalizzata e lasciaci aiutarti a selezionare la soluzione MoSi2 perfetta.

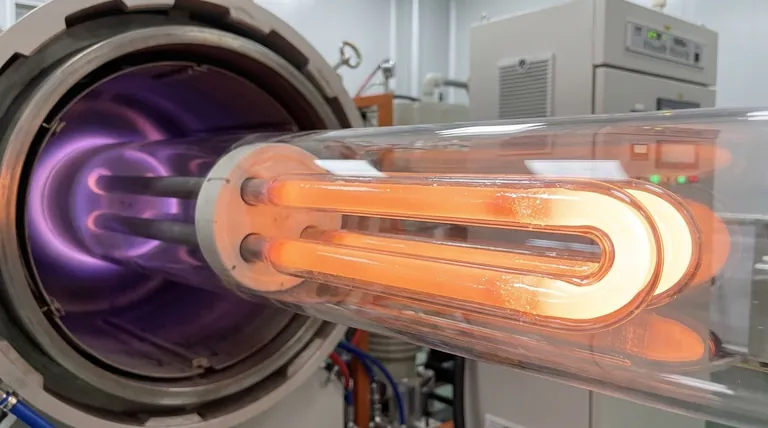

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale