In sintesi, la pompa per vuoto è il componente responsabile della creazione dell'ambiente controllato e a bassa pressione all'interno di un forno per trattamento termico sottovuoto. Rimuovendo sistematicamente l'aria e altri gas dalla camera di riscaldamento sigillata, il sistema di pompaggio elimina elementi reattivi come l'ossigeno che altrimenti comprometterebbero l'integrità del materiale in trattamento. Questo crea le condizioni incontaminate necessarie per una metallurgia ad alte prestazioni.

Il vero ruolo della pompa per vuoto non è solo quello di rimuovere l'aria, ma di consentire un livello di controllo del processo e di purezza del materiale impossibile da ottenere in un'atmosfera standard. È la chiave per prevenire reazioni chimiche indesiderate, come l'ossidazione, e migliorare le proprietà meccaniche finali del pezzo.

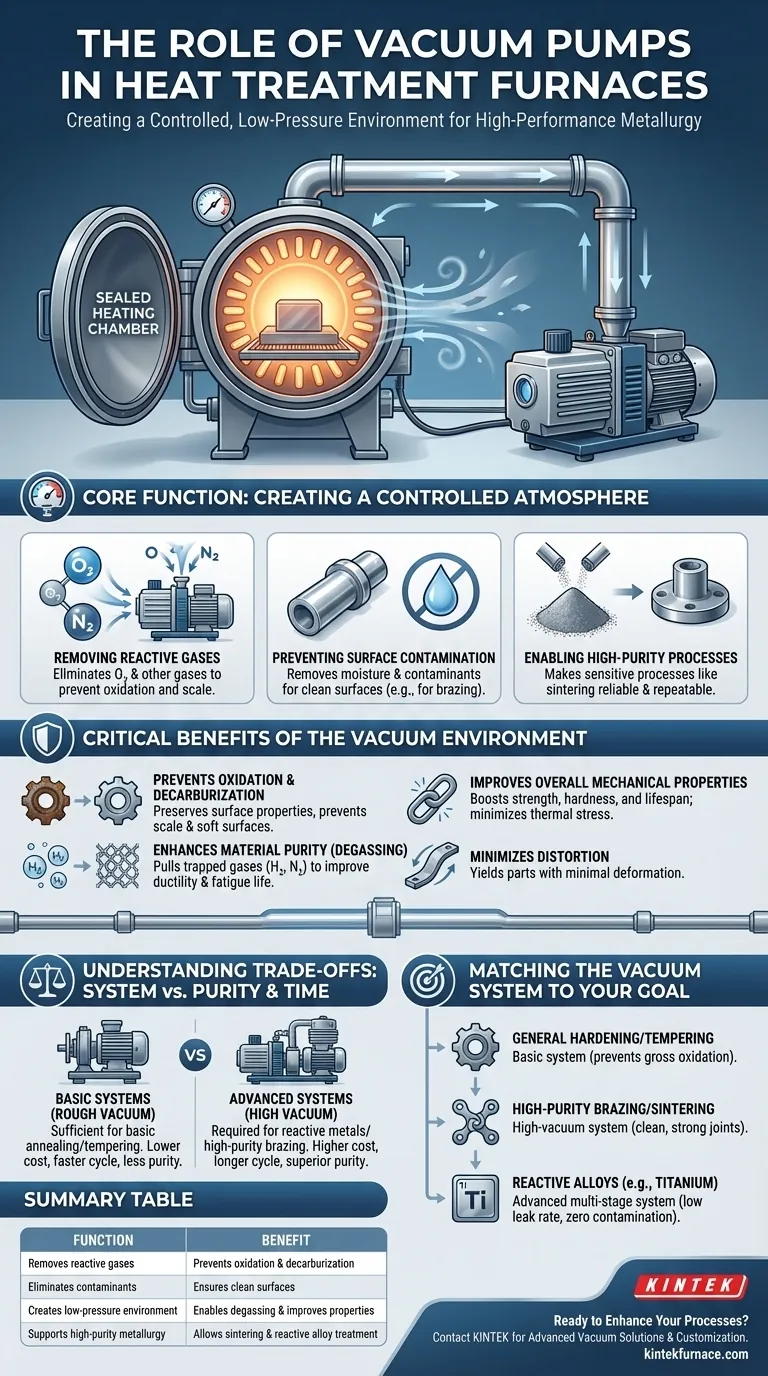

La Funzione Principale: Creare un'Atmosfera Controllata

Un forno per trattamento termico sottovuoto si affida al suo sistema di pompaggio per stabilire e mantenere un ambiente specifico a bassa pressione. Questo non è uno stato passivo ma un processo attivo gestito durante tutto il ciclo di trattamento.

Rimozione dei Gas Reattivi

Il compito principale della pompa per vuoto è quello di evacuare l'atmosfera dalla camera del forno. L'aria è composta per circa il 21% da ossigeno, un gas altamente reattivo che provoca prontamente ossidazione (ruggine o scaglia) sulla superficie dei metalli caldi.

Rimuovendo l'aria, la pompa elimina efficacemente il rischio di ossidazione, assicurando che la parte trattata mantenga una finitura superficiale brillante e pulita senza la necessità di pulizia post-processo.

Prevenzione della Contaminazione Superficiale

Oltre all'ossigeno, l'atmosfera contiene umidità e altri potenziali contaminanti. Il sistema di vuoto rimuove questi elementi, prevenendo reazioni superficiali indesiderate che possono influenzare negativamente le proprietà del materiale.

Questo è particolarmente critico per processi come la brasatura, dove è necessaria una superficie perfettamente pulita per creare un legame metallurgico forte e senza flussi tra i componenti.

Abilitazione di Processi ad Alta Purezza

Alcuni processi metallurgici avanzati sono possibili solo in vuoto. Ad esempio, la sinterizzazione di metalli in polvere per formare una parte solida ad alta densità si basa sul vuoto per prevenire sacche di gas e garantire l'integrità del componente.

Il sistema di pompaggio rende questi processi sensibili e di alto valore affidabili e ripetibili.

Perché questo Ambiente Sottovuoto è Critico

La creazione di un vuoto è fondamentale per ottenere i risultati superiori associati a questo metodo di trattamento termico. I benefici sono direttamente legati all'ambiente incontaminato che le pompe creano.

Prevenzione dell'Ossidazione e della Decarburazione

Come accennato, il vuoto previene la formazione di scaglia. Previene anche la decarburazione — la perdita di carbonio dalla superficie delle leghe di acciaio ad alte temperature, che può rendere il materiale morbido e fragile.

Questa protezione assicura che le proprietà superficiali del materiale siano preservate o migliorate, non degradate, dal trattamento termico.

Miglioramento della Purezza del Materiale (Degassaggio)

L'ambiente a bassa pressione estrae attivamente i gas intrappolati, come idrogeno e azoto, dal metallo stesso. Questo processo è noto come degassaggio.

La rimozione di questi gas disciolti può migliorare significativamente la duttilità e la vita a fatica del materiale, ed è un passo cruciale per prevenire problemi come la fragilità da idrogeno.

Miglioramento delle Proprietà Meccaniche Complessive

Prevenendo la contaminazione e purificando il materiale, l'ambiente sottovuoto contribuisce direttamente al miglioramento della resistenza, della durezza e della durata del componente finito. Il processo produce parti con stress termici e deformazioni minimi.

Comprendere i Compromessi

La qualità del sistema di vuoto non è uniforme; implica un compromesso tra i requisiti del processo e la complessità del sistema. Il livello di vuoto necessario determina il tipo e il costo delle pompe.

Sistema di Pompaggio vs. Purezza del Processo

Una semplice pompa meccanica può essere sufficiente per la ricottura o la tempra di base, dove un vuoto "grezzo" previene il peggio dell'ossidazione.

Tuttavia, il trattamento di metalli altamente reattivi o l'esecuzione di brasature ad alta purezza richiede un sistema di pompaggio multistadio più complesso (ad esempio, una pompa meccanica abbinata a una pompa a diffusione o turbomolecolare) per ottenere un vuoto "alto".

Tempo di Ciclo vs. Pressione Finale

Il raggiungimento di un vuoto molto elevato (pressione molto bassa) richiede più tempo. L'efficienza del sistema di pompaggio influenza direttamente il tempo di ciclo complessivo del forno.

C'è un equilibrio tra il tempo impiegato per il pompaggio fino alla pressione target e i requisiti di produttività dell'operazione di fabbricazione. La scelta della pompa giusta riguarda il soddisfacimento delle esigenze metallurgiche senza creare un collo di bottiglia nella produzione.

Abbinare il Sistema di Vuoto al Tuo Obiettivo Metallurgico

Il sistema di pompaggio deve essere specificato in base all'applicazione prevista. Considera il risultato desiderato per determinare il livello di vuoto necessario.

- Se il tuo obiettivo principale è la tempra o la ricottura generale: Un sistema base che previene l'ossidazione grossolana e la decarburazione è spesso sufficiente.

- Se il tuo obiettivo principale è la brasatura o la sinterizzazione ad alta purezza: Un sistema ad alto vuoto è non negoziabile per garantire giunti puliti e forti e componenti densi.

- Se il tuo obiettivo principale è la lavorazione di leghe altamente reattive (ad esempio, titanio): Hai bisogno di un sistema ad alto vuoto avanzato e multistadio con un basso tasso di perdita per prevenire qualsiasi contaminazione.

In definitiva, il sistema di pompaggio del vuoto è il cuore del forno, creando l'ambiente ideale che rende possibili risultati superiori di trattamento termico.

Tabella Riepilogativa:

| Funzione | Beneficio |

|---|---|

| Rimuove i gas reattivi (ad esempio, ossigeno) | Previene l'ossidazione e la decarburazione |

| Elimina i contaminanti (ad esempio, umidità) | Assicura superfici pulite per processi come la brasatura |

| Crea un ambiente a bassa pressione | Consente il degassaggio e migliora le proprietà meccaniche |

| Supporta la metallurgia ad alta purezza | Permette la sinterizzazione e il trattamento di leghe reattive |

Pronto a migliorare i tuoi processi di trattamento termico con soluzioni di vuoto affidabili? KINTEK è specializzata in forni avanzati ad alta temperatura, inclusi Forni Sottovuoto e ad Atmosfera Controllata, supportati da una forte ricerca e sviluppo e da una profonda personalizzazione per soddisfare le tue esigenze uniche. Contattaci oggi stesso per discutere come la nostra esperienza può ottimizzare i tuoi risultati metallurgici!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché utilizzare un forno di ricottura ad alta temperatura per il trattamento termico della lega Fe–32Ni? Ottenere coerenza microstrutturale

- Perché si utilizza un forno sottovuoto per asciugare gli ionogel? Preservare l'integrità strutturale per una microscopia elettronica precisa

- Qual è il significato dell'utilizzo di un forno di ricottura sotto vuoto per la spugna di zirconio? Garantire purezza e stabilità del processo

- Cos'è un design di forno a vuoto a parete calda? Scopri i suoi principali vantaggi e applicazioni

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Perché la grafite è comunemente usata come elemento riscaldante nei forni sottovuoto? Sblocca stabilità ad alta temperatura ed efficienza

- Quali tipi di pompe per vuoto sono utilizzati nei forni di sinterizzazione sotto vuoto? Ottimizza il tuo processo di sinterizzazione con il sistema di pompaggio giusto

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento