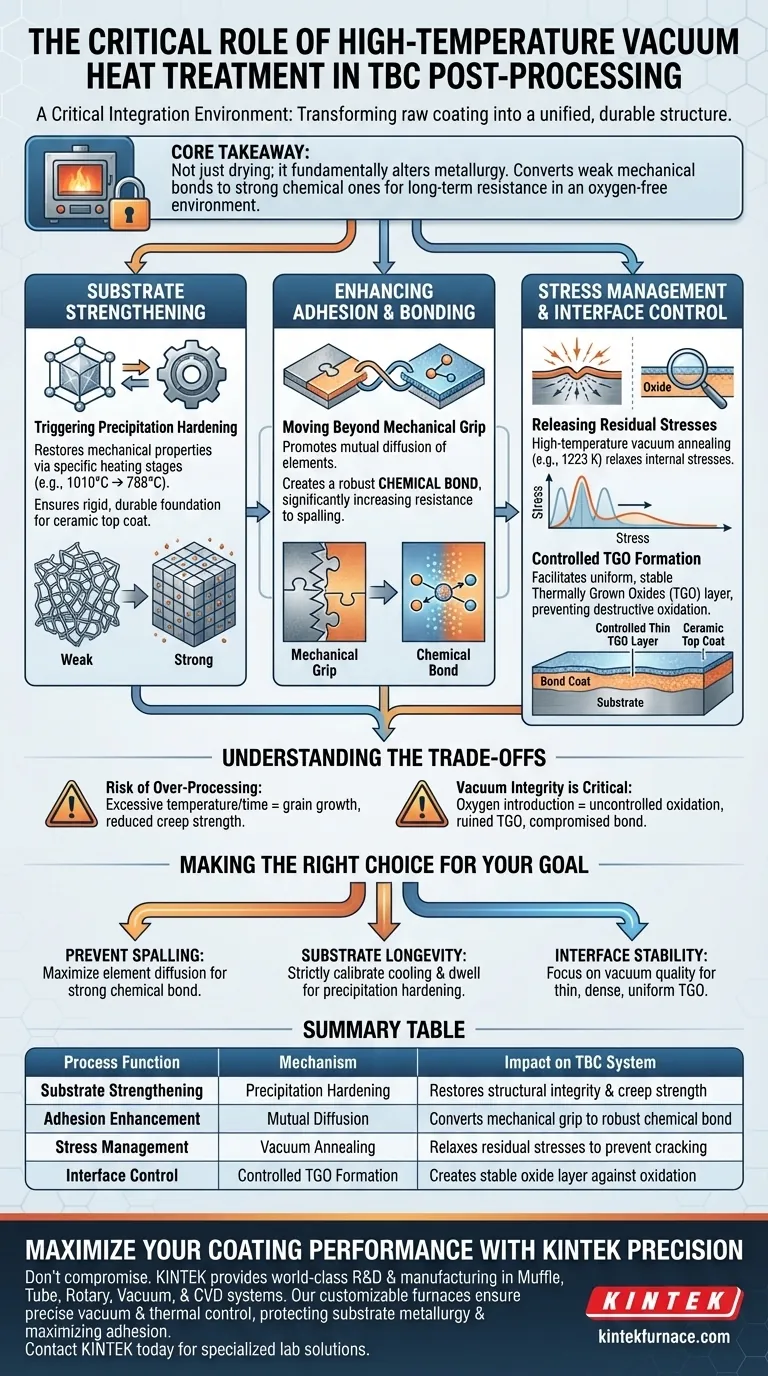

Un forno per il trattamento termico sottovuoto ad alta temperatura funge da ambiente critico di integrazione per i sistemi di rivestimento a barriera termica (TBC), trasformando un rivestimento grezzo spruzzato in una struttura unificata e durevole. Funziona principalmente per rafforzare la lega del substrato sottostante attraverso l'indurimento per precipitazione, alleviando contemporaneamente le tensioni residue e legando chimicamente il rivestimento alla superficie attraverso la diffusione controllata.

Concetto chiave Il forno sottovuoto non si limita a "asciugare" o "fissare" il rivestimento; altera fondamentalmente la metallurgia del sistema. Gestendo con precisione il calore in un ambiente privo di ossigeno, converte legami meccanici deboli in forti legami chimici e precondiziona l'interfaccia per una resistenza termica a lungo termine.

Il Meccanismo di Rafforzamento del Substrato

Attivazione dell'Indurimento per Precipitazione

L'applicazione di calore elevato influisce spesso sulle proprietà meccaniche del superlegante substrato. Il forno sottovuoto ripristina queste proprietà sottoponendo i componenti a fasi di riscaldamento specifiche, come 1010 °C seguiti da 788 °C.

Ripristino dell'Integrità Strutturale

Questi cicli termici specifici attivano i meccanismi di indurimento per precipitazione all'interno della lega. Ciò garantisce che il substrato crei una base rigida e durevole in grado di supportare il rivestimento ceramico superiore sotto carichi operativi estremi.

Miglioramento dell'Adesione e del Legame

Oltre il Bloccaggio Meccanico

Inizialmente, i rivestimenti spruzzati si basano pesantemente sull'interblocco meccanico, essenzialmente "aggrappandosi" alla rugosità superficiale. Il trattamento termico sottovuoto promuove la diffusione reciproca degli elementi tra il rivestimento e il substrato.

Creazione di un Legame Chimico

Questo processo di diffusione stabilisce una zona di legame transizionale. Ciò converte l'interfaccia meccanica iniziale in un robusto legame chimico, che aumenta significativamente la resistenza del sistema allo spalling (distacco) durante i cicli termici.

Gestione delle Tensioni e Controllo dell'Interfaccia

Rilascio delle Tensioni Residue

Il processo di rivestimento genera naturalmente elevate tensioni residue che possono portare a fessurazioni premature. La ricottura sottovuoto ad alta temperatura (a temperature come 1223 K) rilassa queste tensioni, portando le fasi interne del rivestimento in equilibrio.

Formazione Controllata di TGO

Una funzione critica del forno è facilitare la formazione iniziale di Ossidi Cresciuti Termicamente (TGO).

Perché il Livello TGO è Importante

Il TGO si forma all'interfaccia tra il rivestimento di adesione e il rivestimento ceramico superiore. Iniziando questo strato in un ambiente sottovuoto controllato, il processo garantisce che l'ossido sia uniforme e stabile, prevenendo un'ossidazione rapida e distruttiva in seguito durante il servizio.

Comprendere i Compromessi

Il Rischio di Sovra-elaborazione

Sebbene il trattamento termico sia vitale, il controllo preciso è non negoziabile. Temperature eccessive o esposizioni prolungate possono portare alla crescita dei grani nel substrato, riducendo potenzialmente la sua resistenza allo scorrimento.

L'Integrità del Vuoto è Critica

L'aspetto "sottovuoto" è importante quanto il calore. Qualsiasi introduzione di ossigeno durante la fase ad alta temperatura può portare a un'ossidazione incontrollata, rovinando lo strato TGO e compromettendo la resistenza del legame prima ancora che il pezzo entri in servizio.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la tua strategia di post-elaborazione, considera quale modalità di guasto stai cercando di prevenire maggiormente:

- Se il tuo obiettivo principale è Prevenire lo Spalling: Dai priorità a un ciclo di trattamento termico che massimizzi la diffusione degli elementi per garantire che un forte legame chimico sostituisca l'interfaccia meccanica.

- Se il tuo obiettivo principale è la Longevità del Substrato: Assicurati che i tassi di raffreddamento e i tempi di permanenza siano rigorosamente calibrati in base ai requisiti specifici di indurimento per precipitazione della tua composizione di superlegante.

- Se il tuo obiettivo principale è la Stabilità dell'Interfaccia: Concentrati sulla qualità del vuoto per garantire che lo strato iniziale di Ossido Cresciuto Termicamente (TGO) sia sottile, denso e uniforme.

Una post-elaborazione di successo si basa sul bilanciamento delle esigenze termiche del delicato rivestimento ceramico con i requisiti di indurimento del robusto substrato metallico.

Tabella Riassuntiva:

| Funzione del Processo | Meccanismo | Impatto sul Sistema TBC |

|---|---|---|

| Rafforzamento del Substrato | Indurimento per Precipitazione | Ripristina l'integrità strutturale e la resistenza allo scorrimento dei superleganti |

| Miglioramento dell'Adesione | Diffusione Reciproca | Converte il bloccaggio meccanico in un robusto legame chimico |

| Gestione delle Tensioni | Ricottura Sottovuoto | Rilassa le tensioni residue per prevenire fessurazioni premature |

| Controllo dell'Interfaccia | Formazione Controllata di TGO | Crea uno strato di ossido stabile per prevenire ossidazione distruttiva |

Massimizza le Prestazioni del Tuo Rivestimento con KINTEK Precision

Non lasciare che un trattamento termico improprio comprometta i tuoi sistemi a barriera termica. KINTEK fornisce competenze di ricerca e sviluppo e produzione di livello mondiale in sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, specificamente progettati per gestire il rigoroso indurimento per precipitazione e il legame per diffusione richiesti per la post-elaborazione avanzata dei TBC.

I nostri forni ad alta temperatura personalizzabili garantiscono un'integrità del vuoto e un controllo termico precisi, proteggendo la metallurgia del tuo substrato e massimizzando l'adesione del rivestimento. Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni di laboratorio specializzate possono ottimizzare le prestazioni dei tuoi materiali e prevenire costosi guasti da spalling.

Guida Visiva

Riferimenti

- Madhura Bellippady, Nicolaie Markocsan. Performance of Atmospheric Plasma-Sprayed Thermal Barrier Coatings on Additively Manufactured Super Alloy Substrates. DOI: 10.3390/coatings14050626

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali tipi di materiali sono adatti ai forni di sinterizzazione sottovuoto? Ideali per metalli reattivi e applicazioni ad alta purezza

- Quali applicazioni industriali hanno i forni di ricottura sotto vuoto? Sblocca la perfezione dei materiali per il tuo settore

- Come migliora la lavorazione sottovuoto ad alta temperatura le ceramiche al fosforo? Aumenta la stabilità termica nei laser ad alta potenza

- A cosa servono i forni a tempra a fondo mobile (drop-bottom)? Ottenere una tempra rapida per leghe ad alte prestazioni

- Quali sono i componenti chiave di un sistema di condensazione in un forno di distillazione sotto vuoto? Ottenere una separazione superiore dei vapori metallici

- Quali sono i vantaggi dell'utilizzo di un essiccatore sottovuoto da laboratorio? Benefici essenziali per le polveri composite di grafene

- Quali sono le principali applicazioni industriali dei forni a fusione sottovuoto? Ottenere una purezza e prestazioni dei materiali senza pari

- Qual è la funzione di un forno ad arco sotto vuoto nella sintesi delle leghe MNiSn? Garantire elevata purezza e drogaggio preciso